Введение в кинематометрию

Кинематометрия — научно-техническая дисциплина, изучающая комплекс вопросов, связанных с контролем кинематической точности машин и механизмов.

»…если данный механизм предназначен для осуществления с определенной точностью некоторого кинематического процесса в заданном диапазоне изменения внешних условий его работы, учитывающем реальные условия эксплуатации механизма, то конструкция механизма должна обеспечивать достаточную независимость его кинематических свойств от изменяющихся в упомянутом диапазоне эксплуатационных условий»

(Архангельский, Г.И. Ткачевский, Г.А. Лившиц Повышение кинематической точности зубофрезерных станков. М., Машгиз, 1954)

В данной статье пойдет речь о кинематометрии и приборах для измерения кинематической погрешности передаточных механизмов.

Кинематометрия является одним из наиболее эффективных методов контроля и диагностирования технического состояния кинематических цепей различной сложности, в состав которых входят зубчатые и винтовые передачи, подшипники качения и скольжения, муфтовые соединения и т.п. звенья. По результатам этого контроля могут быть определены основные составляющие кинематической погрешности механизма, анализ которых позволяет диагностировать его техническое состояние с глубиной до отдельного кинематического звена.

Передаточный механизм — это например редуктор, преобразующий угловое перемещение с одной скоростью в угловой перемещение с другой скоростью, или винтовая передача, преобразующая угловое перемещение в линейное, и другие подобные механизмы. Рассмотрим следующий простейший механизм — понижающий редуктор или просто редуктор.

рис. 1 Передаточный механизм — редуктор

Входной вал приводится во вращение со скоростью Uвх и передает движение на выходной вал через. пусть это будут диски, находящиеся в зацеплении за счет трения. Скорость вращения выходного вала зависит от отношения радиусов дисков. Uвых= Uвх* Rвх/ Rвых. Отношение Rвх/ Rвых (или обратное) называется передаточным отношением и обозначается i. Если Rвых >Rвх, то редуктор понижающий, если наоборот — то повышающий, то есть мультипликатор. Пусть Rвых =10*Rвх, то есть при повороте входного вала на 10 оборотов, выходной повернется на 1 оборот. При повороте входного вала на 10 градусов, выходной повернется на 1 градус. При повороте входного вала на 10 угловых секунд, выходной повернется на 1 угловую секунду… В идеальном мире это конечно так, но мы живем в реальном мире. Форма реальных дисков не является идеальной окружностью и отношение их радиусов не является константой. Поэтому для реальных механизмов при повороте входного вала на 10 секунд, выходной повернется не точно на 1 сек., а с какой-то погрешностью. Эта погрешность зависит от угла поворота, то есть на каждом шаге в 10 сек входного перемещения, выходной повернется на 1 сек с разной погрешностью. Эта погрешность — отклонение положения выходного вала от идеального называется кинематической погрешностью (gear transmission error) Fir. Кинематическая погрешность является функцией поворота выходного вала, поэтому можно построить ее график на одном или нескольких оборотах выходного вала. В идеальном случае кинематическая погрешность будет представлять собой прямую линию Fir=0. Для реального механизма это не так.

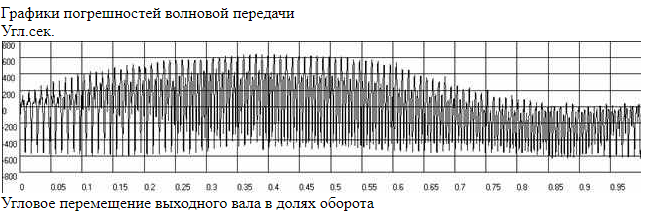

рис. 2 Пример графика кинематической погрешности реального механизма.

Каким образом происходит определение кинематической погрешности передаточного механизма? Для этого на входной и выходной валы механизма устанавливаются точные датчики угловых перемещений. Для выбора датчика надо учитывать, что погрешность датчика на выходном валу суммируется с измеряемой погрешностью механизма как есть, а погрешность датчика входного звена входит в суммарную погрешность с учетом передаточного отношения, то есть с уменьшением в i = Rвых/Rвх раз. Поэтому погрешность датчиков выходного вала точных механизмов не должна превышать десятки или даже единицы угловых секунд. В качестве таких датчиков могут применяться датчики — оптические энкодеры, например ЛИР-190 или ЛИР-1170. Кстати следует различать разрешающую способность и точность датчиков. Датчики ЛИР могут иметь до 7200000 дискрет на оборот, т.е разрешающая способность составит 360×60*60/7200000=0.18 угловых секунды. То есть при повороте оси датчика на 0.18 угловых секунды он выдаст один импульс. При это точность датчика по паспорту составляет 1–1.5 угловых секунды. Погрешность датчика в основном вызывается радиальным биением лимба датчика в подшипниках, которое приводит к боковым смещениям осей вращения.

Схема контроля кинематической точности редукторного механизма с использованием кинематомера.

рис. 2 Схема контроля кинематической точности редукторного механизма с использованием кинематомера.

1. Редукторный механизм.

2. Датчик угловых перемещений установленный на выходном валу на основании 6.

3. Датчик угловых перемещений установленный на входном валу на основании 7.

4. Блок кинематомера (счетчиков)

5. ПК (Ноутбук)

Кинематомер состоит из измерительного блока (блока счетчиков) с USB интерфейсом, двух преобразователей угловых перемещений, подключаемых к измерительному блоку кинематомера, и ноутбука. Два преобразователя угловых перемещений с помощью механических приспособлений соединяются с конечными звеньями контролируемой кинематической цепи механизма. Перемещение звеньев преобразуется в электрические сигналы (последовательности импульсов), которые подсчитываются с учетом знака (направления перемещения) в блоке кинематомера с помощью аппаратных счетчиков. Величина, накопленная счетчиками пропорциональна перемещению входного и выходного вала. Разность значений перемещения в счетчиках с учетом передаточного отношения

Firк = φвых — φвх/I и является кинематической погрешностью.

Зачем это все нужно?

Как указано в работе [1] »…кинематические ошибки цепи деления зубофрезерного станка всегда вызывают определенные погрешности всех нарезаемых на данном станке зубчатых колес, т.е. кинематическая ошибка цепи деления станка как бы записывается определенным образом на каждом нарезаемом колесе. Этот факт подтверждается многолетним практическим опытом зуборезного производства. »

То есть уменьшение кинематической погрешности цепей станка напрямую приводит к повышению точности изготавливаемых деталей.

Но существует еще одна сторона вопроса.

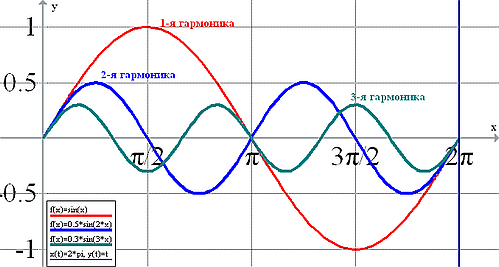

Анализируя спектр функции кинематической погрешности, можно определить, какие элементы кинематических цепей механизма вносят наибольший вклад в эту погрешность, то есть осуществлять диагностику технического состояния механизма. Представление функции кинематической погрешности механизма в виде ряда Фурье (суммы тригонометрических функций) имеет не только формальное значение, но и отражает действительную природу возникновения этих отклонений (погрешности) от заданного закона движения.

»В процессе работы механизма отдельные детали его кинематической цепи (валы, шестерни, кулачки, рычаги и т.п.)совершают циклически повторяющиеся движения. Поэтому суммарная функция ошибки движения ведомого звена состоит из циклически повторяющихся слагаемых, причем частота повторения каждого слагаемого зависит от числа циклов, совершаемых той или иной деталью за один цикл движения ведомого звена» [1]

Таким образом, измеряя кинематическую погрешность на перемещении, равном 1 (или нескольким) полному обороту выходного вала передаточного механизма, мы можем в дальнейшем выделить составляющие этой погрешности, вызванные отдельными звеньями этого механизма. Это возможно, если выходной вал тихоходный, а все предыдущие звенья кинематической цепи более быстроходны и совершают несколько _полных_оборотов за один оборот выходного (тихоходного) вала.

рис. 3 Условные погрешности выходного и промежуточных звеньев кинематической цепи

Здесь 1-я гармоника является погрешностью выходного звена, а синяя и зеленая — погрешностями промежуточных более быстроходных звеньев. Если погрешности промежуточных звеньев укладываются целое число раз на обороте выходного звена, то их можно восстановить, раскладывая суммарную функцию погрешности в ряд Фурье.

Таким образом мы, анализируя кинематическую погрешность, без разборки механизма можем выявить дефекты отдельных кинематических звеньев.

По сравнению с близкими по назначению и широко применяющимися в настоящее время методами диагностирования, основанными на измерении и анализе шума и вибрации машин, данный метод имеет ряд принципиальных особенностей и преимуществ. Во-первых, кинематометрия является прямым методом диагностирования, что позволяет без разборки механизма по результатам измерений определять не только вид дефекта того или иного из его звеньев, но и оценивать величину и степень развития данного дефекта. Полученные с использованием этого метода данные о величине кинематической погрешности и её отдельных составляющих могут быть легко сопоставлены с допусками, установленными в нормативной и/или конструкторской документации, что существенно облегчает постановку диагноза. Также данный метод обеспечивает возможность контроля и диагностирования низкооборотных машин и механизмов (зубообрабатывающих станков, редукторов и т.п.), что практически невозможно в случае использования виброакустических методов. Стоит отметить, что в настоящее время процедура проверки кинематической точности оборудования из области сложных научных исследований переведена в сферу рутинной процедуры, выполняемой метрологическими службами предприятий. Для этого были разработаны технология проверки станков и редукторов, методика обработки и анализа кинематограмм, а так же универсальная оснастка (пантографы, регулируемые основания и т.п.), облегчающая установку и выверку датчиков прибора практически на любом контролируемом объекте. При этом на практике была доказана возможность оперативного устранения ряда существенных дефектов кинематических цепей станков, в том числе:

— повышенной циклической погрешности червячной делительной передачи станка (устраняется путём регулировки зазоров в подшипниках делительного червяка);

— местных дефектов (забоин) на зубьях делительного колеса (устраняется путем выявления по кинематограмме конкретного дефектного зуба и устранения дефекта шабрением);

— повышенной циклической погрешности инструментального шпинделя (устраняется путём регулировки зазоров в подшипниках шпинделя);

— геометрических погрешностей пальцев гитары деления (устраняются путём восстановления посадочных мест пальца и заменой втулок);

— дефектов сменных колёс гитары деления (устраняются забоины зубьев колёс или осуществляется замена колёс с изношенными посадочными отверстиями и серьёзными повреждениями зубчатых колёс).

Программное обеспечение (пример)

Программное обеспечение предназначено для ввода настроечных данных, проведения измерения, анализа полученной функции кинематической погрешности и формирования отчета.

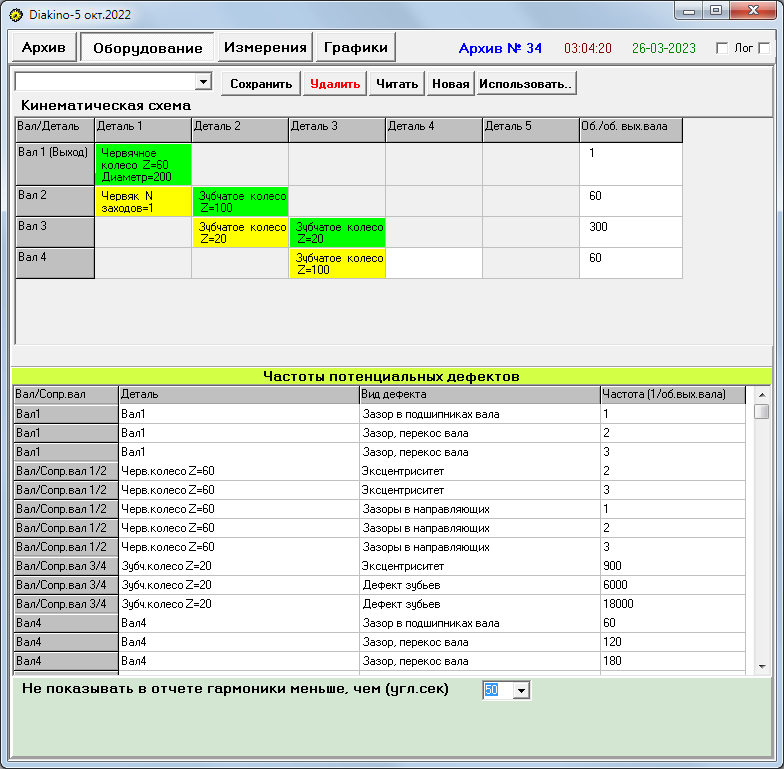

Для выявления дефектов кинематической цепи необходимо частоты спектра измеренной кинематической погрешности сопоставить с частотами потенциальных дефектов.

Для этого в программу вводится кинематическая схема станка, в которой показывается какие звенья и на каком валу сопрягаются друг с другом и производится расчет сколько циклов (оборотов) сделают промежуточные звенья за один оборот выходного вала.

рис. 4 Ввод кинематической схемы передаточного механизма

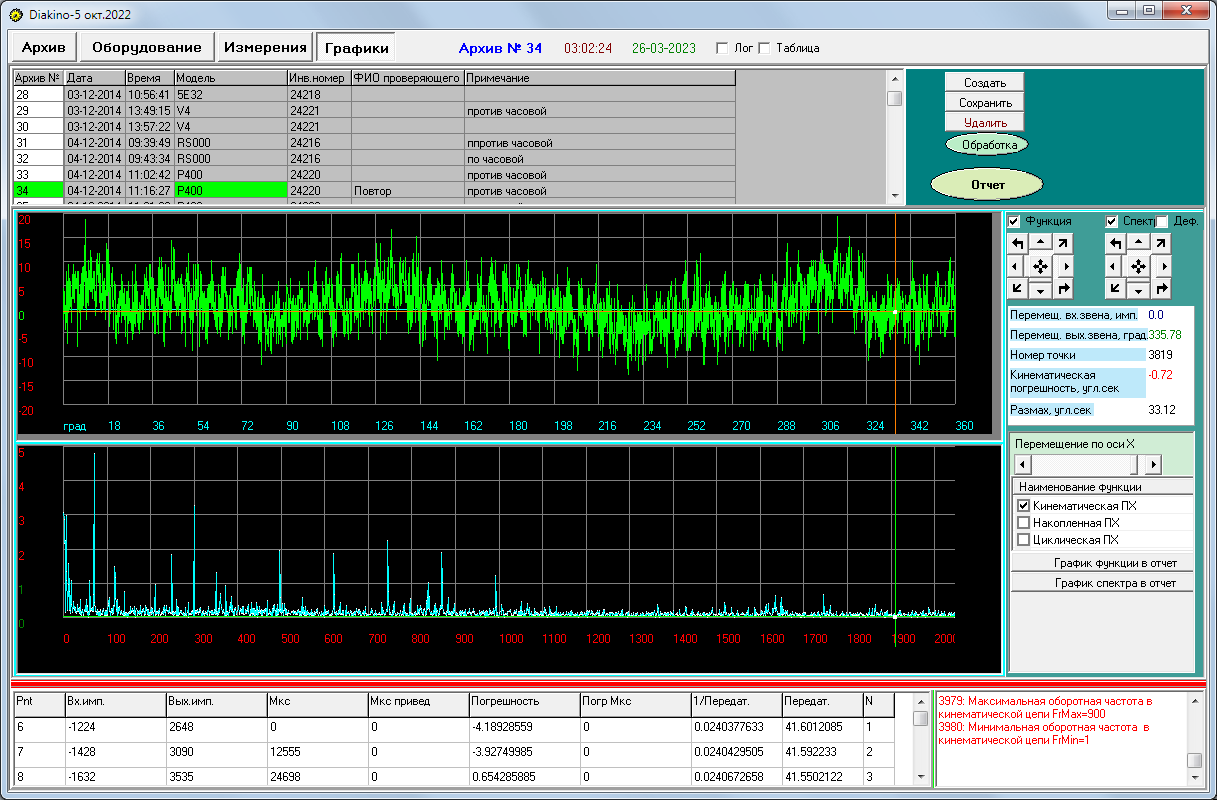

Затем производятся измерения и спектральный анализ полученной функции кинематической погрешности.

рис. 5 Результаты измерений и спектрального анализа

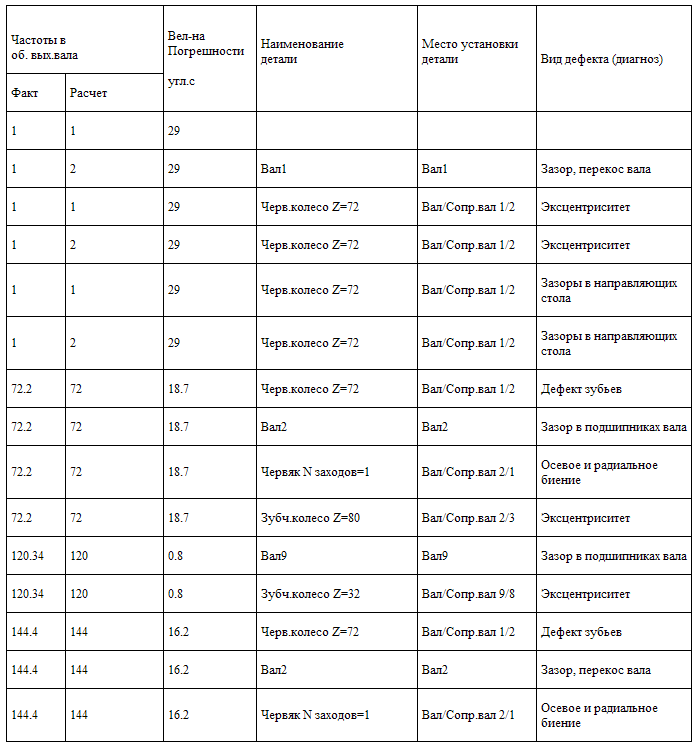

По результатам измерения формируется таблица дефектов

рис. 6 Таблица потенциальных дефектов

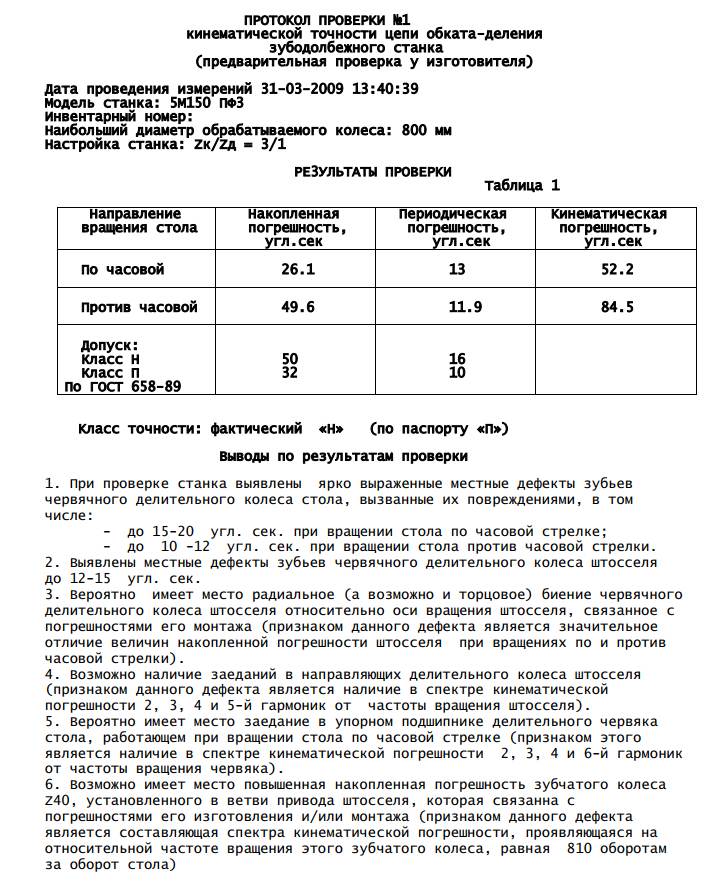

Пример проверки кинематической погрешности цепи обката-деления зубодолбёжного станка 5М150 ПФ

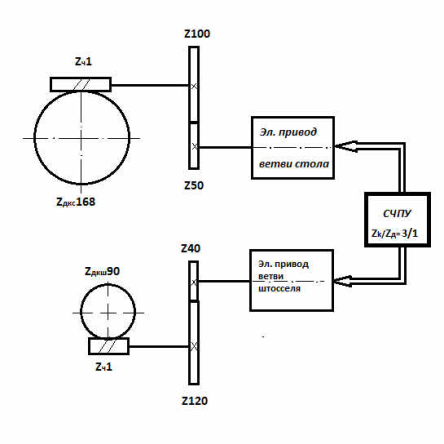

рис. 7 Кинематическая схема цепи обката-деления зубодолбёжного станка 5М150 ПФ

Особенностью данной схемы является то, что согласованные угловые перемещения ветвей стола и долбяка станка обеспечиваются с помощью двух независимых приводов, управляемых системой ЧПУ. Это позволило сократить механические звенья цепи обката-деления, в том числе: зубчатые колёса гитары деления, конические зубчатые колёса и т.д. На схеме показаны две ветви цепи обката-деления станка — ветвь стола и ветвь штосселя, каждая из которых имеет свой собственный привод. Настройка и согласованная работа этих приводов обеспечивается программно с использованием системы ЧПУ станка. При проведении проверки цепь обката-деления станка была программно настроена на соотношение чисел зубьев нарезаемого колеса (Zk) и долбяка (Zд) равное Zk/Zд=3/1. Иными словами в процессе проверки за один оборот стола шпиндель штосселя совершал три полных оборота.

рис. 8 Датчики угловых перемещений, установленные на зубодолбежном станке

Как видно из рисунка 8, на столе и шпинделе штосселя станка с помощью специальных юстировочных приспособлений были установлены датчики угловых перемещений. Конструкция указанных приспособлений позволяет проводить выставку датчиков в радиальном и торцовом направлениях точностью до 0.005 — 0.02 мм, что обеспечивает возможность измерения кинематической точности зубодолбёжного станка погрешностью не превышающей 2.5 — 3 угловых секунд. Датчики фиксируются от проворота с помощью пантографов, конструкция которых позволяет исключать дополнительную погрешность измерения, которая может иметь место при наличии оставшегося после выставки радиального биения датчика.

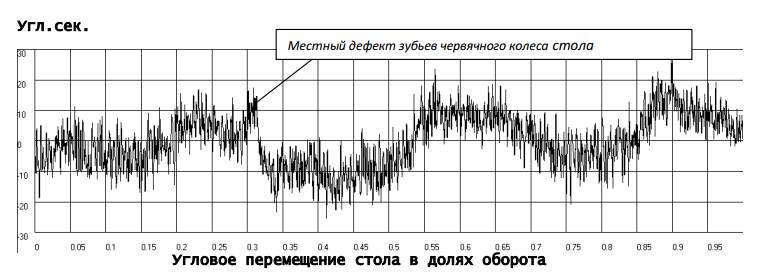

рис. 9 График кинематической погрешности цeпи oбкaтa-дeлeния зубодолбежного станка модели 5М150ПФ3

рис. 10 Протокол проверки станка

Заключение

Начиная с середины 70-х и по настоящее время были разработаны и внедрены технологии контроля кинематической точности, обеспечивающие возможность диагностирования практически всех типов зубообрабатывающего оборудования, в том числе: зубофрезерных и зубодолбёжных станков, зубошлифовальных станков с червячным кругом, зубошлифовальных станков с единичным делением, зубострогальных станков, зуборезных и зубошлифовальных станков для обработки спиральных конических зубчатых колёс. За это время было обследовано более 1500 единиц зубообрабатывающего оборудования. Причём статистика, накопленная для ряда наиболее ответственных прецизионных станков, лимитировавших технологические возможности предприятий, насчитывала до 30–40 и более повторных проверок. Это позволило организовать эксплуатацию указанного оборудования в режиме планово-диагностического обслуживания, что существенно минимизировало затраты по поддержанию точностных характеристик станков на требуемом для производства уровне.

Надеюсь, что данная обзорная статья поможет читателям реализовать свои собственные идеи в области применения методов кинематометрии.

И немного фансервиса от Яндекса

Список литературы

1. Л.А. Архангельскоий, Г.И. Ткачевскоий, Г.А. Лившиц «Повышение кинематической точности зубофрезерных станков.» М., Машгиз, 1954.

2. В.Ф. Ионак «Приборы кинематического контроля.» М., «Машиностроение», 1981. 3. Ю.Н. Шульгин, С.В. Оськин А.С. №00977819 от 30.11.1982 г. «Способ контроля кинематической погрешности передач».

4. В.Д. Фельдман «Кинематометрия — история и современность.»