Томографическая реконструкция реактивного двигателя в сборке: как мы это сделали?

Приём, Хабр! На связи отдел компьютерной томографии Smart Engines. Сегодня хотим поделиться нашими результатами по КТ-исследованиям реактивных двигателей, рассказать о том, почему недостаточно просто взять и измерить, и как нам удалось не потерять лопасти. Под катом — красивые трехмерные изображения реактивного двигателя, КТ взорвавшегося двигателя, а также ответ на вопрос, стоит ли верить своим глазам.

Редкий (и, вероятно, счастливый, поскольку невероятно здоровый) человек не сталкивался с медицинской компьютерной томографией, а вот индустриальная томография в России существенно менее распространена и доступна, несмотря на то, что прямой эффект от этой технологии в экономике и вопросах безопасности очевиден. Одно из необычайно востребованных применений компьютерной томографии в промышленности — рентгеновская диагностика реактивных двигателей. Сегодня речь пойдет о небольших реактивных двигателях, которые устанавливаются на авиационные модели.

Для разработки двигателей необходимо выявлять дефекты и проблемы еще до первого запуска двигателя, иначе этот запуск станет и последним. С другой стороны, обслуживание двигателей — очень трудоемкая задача, разбор и сбор даже небольшого реактивного двигателя в целях его диагностики может занимать несколько рабочих дней квалифицированного специалиста. При этом разбор неизбежно связан с рисками повреждения тонких трубок и сложностями юстировки вала и лопастей, ведь зазоры должны выверяться с точностью до десятых и сотых долей миллиметра. Компьютерная томография позволяет сократить продолжительность диагностики до нескольких часов и выявить проблемы еще до того, как они привели к необратимым последствиям.

Тем не менее, если бы двигатели можно было просто взять и измерить, этой статьи бы не было. Мы начали с исследования нового двигателя JetCat P100-RX (Рис. 1), высотой всего 24 см.

Для измерений использовался томограф американской фирмы North Star Imaging с максимальной энергией излучения 440 кэВ. Реконструкции, которые позволяет получить томограф и софт, фактически являющиеся индустриальным стандартом, приведены на Рис. 2 и Рис. 3.

На Рис. 2 можно видеть, что некоторые лопасти на КТ реконструкции «потеряны». Хорошо, что в данном случае можно произвести визуальную диагностику, и увидеть, что лопасти на самом деле были на месте (см. фото двигателя). Однако если бы решение принималось автоматически на конвейере, или если бы похожие проблемы возникли внутри двигателя, было бы принято необоснованное решение о пересборке или ремонте двигателя. Второй ряд неподвижных лопастей выглядит лучше, однако паразитное гало между лопастями сливается с границами, также существенно осложняя 3D визуализацию и диагностику (не говоря об автоматической диагностике). Возникает риторический вопрос: верить томографу или глазам? При таких результатах томограф не выглядит как метрологический инструмент.

Почему целые лопасти повреждены на реконструкции?

Почему же так получилось? Почему результат томографии сильно расходится с реальностью и как при этом делают КТ целых автомобилей, автомобильных двигателей или лопаток авиационных двигателей?

Основная проблема — в относительно низкой энергии фотонов, испускаемых источником используемого томографа. При энергиях ~400 кэВ максимальная толщина стали, через которую может проникнуть зондирующее излучение, составляет 5–7 см, а при толщинах 10 см и 1000 см изображение уже не будет различаться, потому что в обоих случаях поглощаются практически все фотоны. При этом увеличение интенсивности (то есть числа фотонов) даже на порядки лишь незначительно увеличат глубину проникновения (ориентировочно на 1–2 см). Для просвечивания больших металлических объектов, таких как контейнеры или автомобили, используется излучение в другом диапазоне, с энергиями фотонов порядка десятков МэВ, однако в этом случае требуются принципиально другие источники излучения и детекторы, создаются новые требования к эксплуатирующему персоналу, помещениям, а цена и без того недешевой установки растет на столько же порядков, как и энергия квантов. При этом относительно слабо поглощающие материалы, такие как алюминиевые лопатки холодной части двигателя или корпус двигателя, теряют контраст настолько, что становятся практически прозрачными.

Таким образом, если мы хотим выполнить диагностику двигателя без его разборки на более мелкие узлы, то неизбежно требуется найти компромисс между проникающей способностью и контрастом в холодной части, да еще и не забывая о том, что чем выше энергия, тем менее доступными становятся измерения.

В нашем случае измерения происходят на пределе чувствительности прибора, когда полезная информация в сигнале все еще присутствует, но уже сравнима по амплитуде с паразитными эффектами. Поэтому учет этих эффектов, таких как рассеяние излучения, ужесточение пучка и полное поглощение, которыми пренебрегают в других применениях КТ, становится критическим для корректной реконструкции двигателей и подобных агрегатов. При этом со сложными искажениями не справляются не только классические алгоритмы, но и специализированные корректирующие решения от большинства вендоров.

Ситуация осложняется тем, что, несмотря на большое число сопоставимых вкладов в искажения, которые имеют принципиально разные черты и модели формирования, все они имеют общую черту — на детектор прилетает больше фотонов, чем ожидается согласно линейной модели. Поэтому искажения, обусловленные разными эффектами, оказываются очень похожими на реконструкции (Рис. 5). Из доминирующих эффектов стоит выделить полихроматичность пучка (BH или beam hardening, ужесточение пучка), рассеяние рентгеновского излучения объектом (прямое) и детектором (обратное). Все эти эффекты усиливаются в области почти полного поглощения.

Главная проблема, которая возникает при попытке коррекции таких данных с ручным подбором параметров — перекомпенсация. При последовательном визуальном подборе параметров коррекций на каком-нибудь слое, хочется «выкрутить» параметры так, чтобы устранить эффекты, вызванные не только компенсируемым эффектом, но и остальными эффектами (потому что визуально на реконструкции они не различимы). При этом из-за различий в моделях коррекции для разных эффектов, а также вкладов эффектов в разных областях, оптимальный результат на одном слое может приводить к возникновению неожиданных искажений на других слоях. Поэтому задача подавления артефактов очень сложна, и для адекватного ее решения принципиальным становится разделение вкладов разных эффектов, с автоматической (желательно — объективной) оценкой параметров в режиме калибровочных измерений или в режиме автокалибровки, то есть с использованием только «полезных» измерений.

Не останавливаясь на деталях реализации конкретных алгоритмов коррекций, посмотрим, чего удается добиться при реконструкции одних и тех же данных на базовом софте томографа NSI и с использованием коррекций в Smart Tomo Engine.

Какой реконструкции получается достичь с помощью функционала Smart Tomo Engine?

Главное наше достижение — улучшение качества реконструкции в области лопастей без внесения новых искажений и без потери контраста на слабо поглощающих компонентах. Если на стандартной реконструкции лопасти совсем затерты и кажутся поврежденными, то на реконструкции с подавленными артефактами все лопасти четко различимы (Рис. 6).

Лопасти стали видны четче, и уже видно, что они не сломаны. Параллельно внешний корпус «не пострадал» от наших коррекций: на базовой реконструкции есть дырочки в корпусе, в реконструкции со Smart Tomo Engine их вовсе нет. Как итог, существенно повышается качество бинаризации и построения STL моделей даже при использовании пороговых методов бинаризации (Рис. 7).

Артефакты вокруг маленьких отверстий, трубок, элементов электроники менее выражены после применения алгоритмов подавления артефактов (Рис. 8).

То, что мы не теряем лопасти там где они есть — хорошо, но следующий шаг верификации — проверка на то, не возникают ли лопасти там, где их быть не должно. Для этого мы исследовали двигатели с наработкой и реальными дефектами.

Диагностика сломанных двигателей

Коллеги из авиационного спортивного клуба «РусДжет» предоставили нам два двигателя, один мы сломали, другой потеряли взорвался при эксплуатации, а второй упал вместе с аппаратом после потери управления. Оба двигателя имели определенную выработку, а, значит, потенциально могли иметь как критические проблемы, приведшие к неисправностям, так и проблемы, возникшие в моменты выхода из эксплуатации (взрыва или падения). Помимо этого, оба двигателя предполагались к ремонту, поэтому мы могли впоследствии верифицировать «слепую» диагностику, выполненную с использованием томографа.

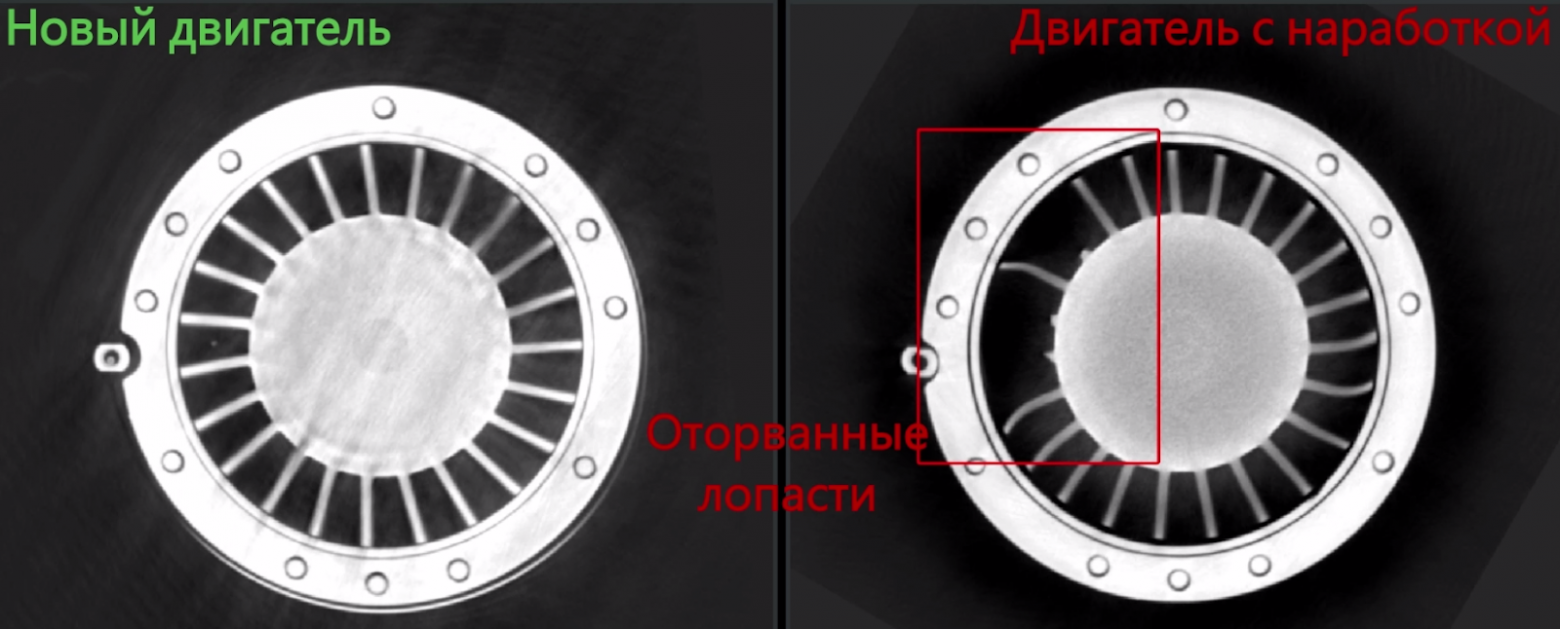

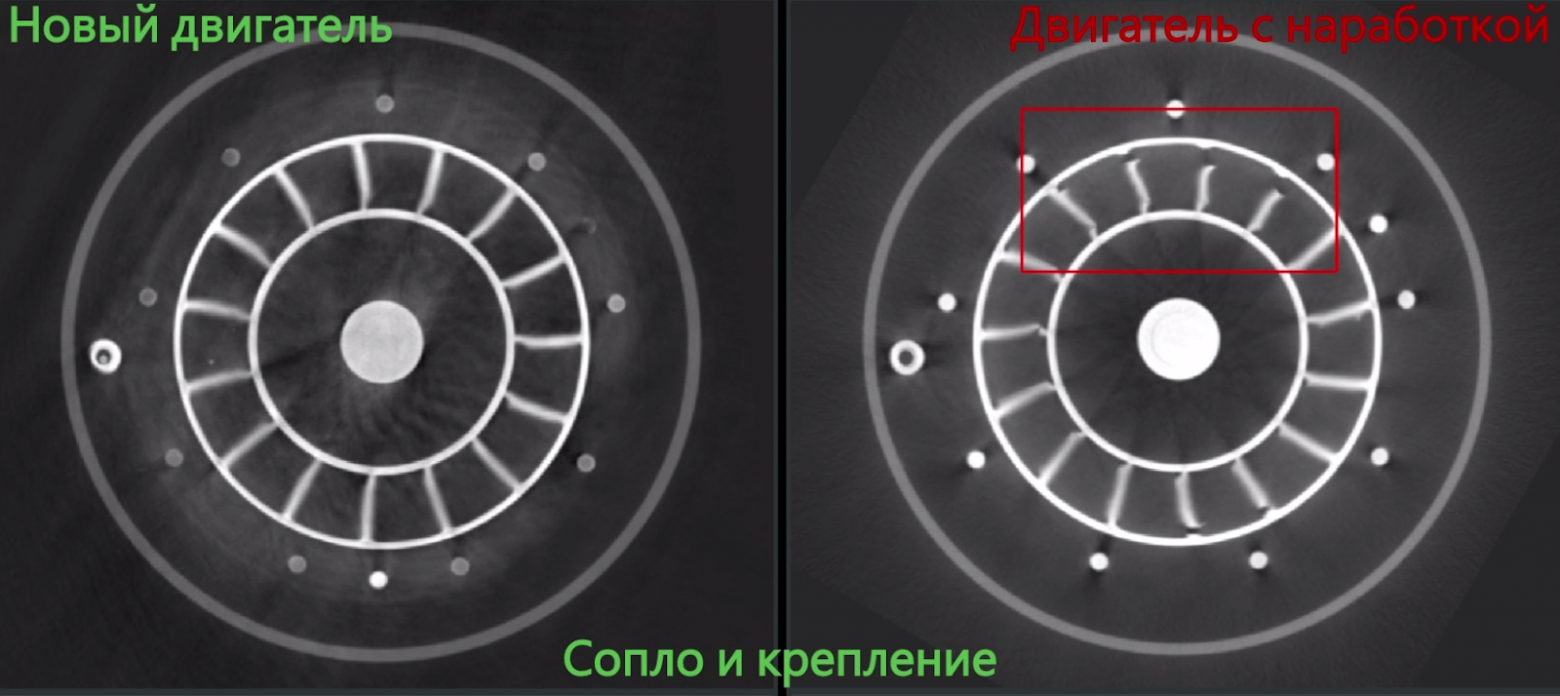

Первое, что сразу бросается в глаза, — это оторванные лопасти (Рис. 9–11). В этом случае лопасти были действительно оторваны. Но крайне интересно, что «пеньки», оставшиеся от оборванных лопастей, выглядят фактически так же, как артефакты реконструкции, которые мы обсуждали в предыдущем разделе.

Второй крупный дефект — деформация основания лопаток компрессора (Рис. 12) и сколы направляющих (Рис. 13). Эти дефекты наглядно демонстрируют, почему необходимо использовать относительно низкие, «компромиссные» энергии: критические проблемы могут возникать и в холодной части двигателя.

Примечательно, что в компрессоре мы также обнаружили стружку и камень (Рис. 14). Конечно, этот двигатель вышел из строя не по этой причине, однако немало громких историй со взрывами двигателей ассоциируются именно с попаданием внутрь стружки и прочих посторонних предметов.

На закуску предлагаем вам посмотреть видео, в котором показаны эти и другие дефекты, с красивыми сопоставлениями и пролетными трехмерными изображениями.

Вместо заключения

Томографичесая реконструкция двигателя — сложная задача, успех в решении которой зависит далеко не только от условий измерения. Использование высоких энергий при сканировании двигателя приводит к тому, что слабо поглощающие элементы становятся прозрачными, а слишком малых энергий излучения, как правило, недостаточно для того, чтобы «пробить» такие сильно поглощающие детали, как лопасти двигателей. Но даже подбор оптимальной энергии излучения не позволяет получить надежную для диагностики реконструкцию: измерения ведутся на пределе чувствительности детектора и почти всегда реконструкция искажена артефактами. Игнорирование артефактов может привести к неверному заключению диагностики: именно артефакты запросто «обманут» специалиста: там, где лопасти целы, будут видны частично оторванные детали. Автоматическая диагностика в присутствии сильных артефактов и вовсе вряд ли возможна. Подавление же артефактов реконструкции двигателя — отнюдь не простая задача, ведь в случае измерения и реконструкции двигателей факторов, порождающих артефакты, много, и все они коррелируют между собой.

Но сегодня мы в Smart Engines можем уверенно сказать, что преодолели эту проблему и можем проводить томографическую диагностику двигателя на серийных томографах с помощью Smart Tomo Engine, не сомневаясь в надежности реконструкции.