Термосопротивления: Производственный процесс

Большую часть продукции, которую выпускает IST-AG, составляют тонкопленочные датчики температуры, они же термосопротивления (RTD). Из статьи «Термосопротивления: теория» можно узнать что это такое и как оно работает.

Сегодня расскажу об основных этапах производственного процесса. Как и на производстве полупроводников, всё начинается с керамической подложки…

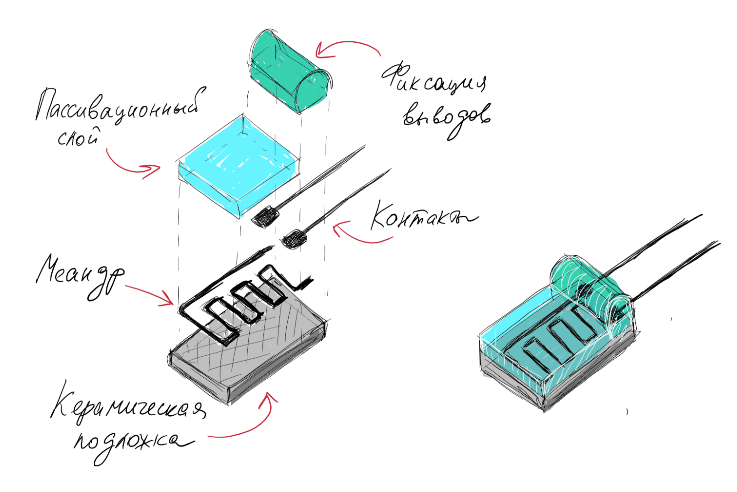

Напомню, что тонкопленочный датчик представляет собой резистор, выполненный на базе платины, никеля или меди.

Технология изготовления тонкопленочных датчиков берет начало в полупроводниковой промышленности: на керамическую подложку напыляется тонкий слой металла, из которого формируется токопроводящая дорожка, которую часто называют меандром. Металлический меандр покрывается сверху изолирующим (пассивационным) слоем из стекла, устойчивого к температурному и химическому воздействию. Специально подобранный состав стекла также используется для фиксации выводов.

Таким образом, первый этап производства — это нанесение платины на керамическую подложку.

Здесь и далее я буду говорить о производстве именно платиновых датчиков. Во-первых, подавляющая часть современных термосопротивлений — это платиновые элементы с характеристикой 3850 ppm/K (подробнее этот вопрос освещен в предыдущей статье), а во-вторых, производство никелевых и медных термосопротивлений мало чем отличается.

Для датчиков температуры используют подложку из оксида алюминия (99.6% Al2O3), но при производстве других тонкопленочных датчиков могут использоваться другие материалы — сапфир, цирконий, полиимид, стекло, кремний и т.д.

Стандартная толщина керамической подложки — 0.63 мм, но иногда изготавливаются специальные датчики с подложкой толщиной 0.З8 и даже 0.25 мм. Уменьшение толщины подложки позволяет сократить время отклика датчика, тонкие подложки также используются при изготовлении датчиков с высоким номинальным сопротивлением, например 10кОм.

Керамические пластины подвергаются химической очистке и травлению. Естественно, эти операции выполняются в чистом помещении на современном оборудовании. О чистой комнате в IST нужно сказать две вещи: она сертифицирована по стандарту ISO-5 и оттуда открывается чудный вид на альпийские луга.

На очищенную керамическую пластину напыляется слой металла. Состав металла определяет вид зависимости сопротивления датчика от измеряемой температуры — различным видам платины соответствуют разные коэффициенты A, B и C полинома R (T), об этом предыдущая статья.

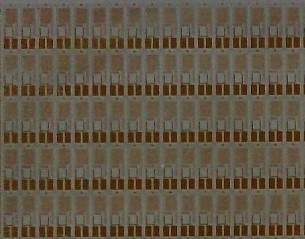

Пластина с напыленной платиной

На очищенную керамическую пластину наносится фоторезист — светочувствительный материал, который используется как маска для формирования проводящих структур и при изготовлении полупроводников, и на производстве печатных плат и в других процессах. Фоторезист наносится центрифугированием.

Фоторезист чувствителен к ультрафиолетовому спектру, поэтому этот этап работ проводится при неактиничном (желтом) освещении.

Платина, покрытая фоторезистом

Пластина с фоторезистом совмещается с маской, которая и определяет структуру меандра, а значит и важные параметры будущего датчика — номинальное сопротивление R0 и размер.

Далее проводится экспонирование — пластина с наложенной маской засвечивается, таким образом незакрытые маской участки фоторезиста закрепляются на пластине.

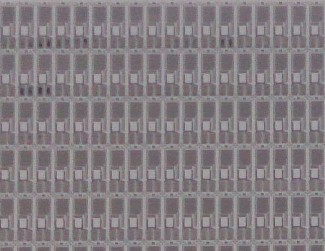

После травления — удаления фоторезиста с незасвеченных участков — на керамической пластине остаются токопроводящие дорожки.

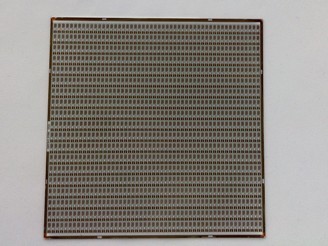

В зависимости от использованной маски на пластине помещается разное количество датчиков, в среднем около 2000 штук. Легко догадаться, что использование «непопулярной» маски, то есть изготовление датчиков с редкими характеристиками, невыгодно для небольших заказов.

На этом же этапе производства на пластину наносятся металлические площадки для крепления выводов, для этого используется трафаретная печать.

Геометрия меандра, нанесенного по одной из стандартных масок, может быть скорректирована с помощью лазерной подгонки. В прошлой статье упоминался тот факт, что помимо стандартных R0 — 50, 100, 500, 1000 Ом, термосопротивление может иметь номинальное сопротивление, сдвинутое относительно стандартного значения. Сдвиг R0 можно сделать как раз за счет лазерной подгонки.

После того как меандр сформирован, пластина покрывается пассивационным слоем из стекла. Далее пластина разрезается, а заготовки датчиков перемещаются из чистой комнаты в обычные помещения.

Здесь можно проследить интересную взаимосвязь между размером датчика и его ценой. Существует около 15 стандартных размеров выводных датчиков: 1.6 × 1.2 мм, 2 × 2 мм, 2.3 × 2 мм, 2.5 × 1.6 мм, 3 × 0.8 мм, 3 × 2.5 мм, 4 × 2 мм, 5 × 5 мм, 5 × 1.6 мм, 5 × 2 мм, 5 × 2.5 мм, 5 × 3.8 мм, 10 × 2 мм и т.д.Логично, что при прочих равных самые большие по площади датчики будут дороже — для их производства требуется больше материалов. Однако есть и другое обстоятельство — датчики размером меньше двух миллиметров тоже стоят дороже, это связано с методом разрезания пластин.

В большинстве случаев для разделения пластин на отдельные датчики используется размалывание, однако для относительно маленьких датчиков этот метод неприменим, поэтому при изготовлении миниатюрных датчиков на пластину алмазным резцом предварительно наносятся риски. Лишняя операция — дополнительная стоимость. Таким образом, оптимальными по цене являются датчики размером 2×2, 2.3 × 2 или 5 × 2 мм.

Когда пластины разрезаны, к датчикам добавляют выводы — автоматические машины приваривают выводы на контактные площадки, после чего место крепления покрывается защитным слоем из стекла.

На этом производство датчиков завершается. Далее проводятся процедуры проверки точности каждого элемента и упаковка продукции.

Проверка точности выявляет какому классу допуска (здесь опять ссылаюсь на предыдущую статью) соответствует каждый элемент. По очень примерной оценке с каждой пластины получается около трети датчиков каждого класса (B, A, AA). Отсюда разница в цене — класс B самый дешевый, аналогичный датчик класса A будет стоить процентов на 20 дороже, а датчик класса AA ещё процентов на 20–30 дороже — наиболее точные датчики подвергаются дополнительным контрольным измерениям.

О выводных датчиках

Вернемся к выводам датчиков. Выводы выполняются из различных материалов, могут иметь разную длину и форму (круглые / плоские). Доступны датчики с многожильными выводами, датчики с эмалированными и изолированными выводами. Большинство датчиков имеет два вывода, но есть и элементы для 3- и 4-проводной схемы включения.

Тип выводов зависит в первую очередь от температурного диапазона датчика. Например, эмалированные медные провода терпят только температуры до +150°C, выводы из сплавов серебра и никеля выдерживают более высокие температуры. Для температур до +600°C необходимы провода с платиновым покрытием, а для работы с температурами до +750 или до +850°C нужны уже полностью платиновые выводы.

Кстати о длине выводов. Чаще всего если датчику нужны длинные выводы, то контакты наращиваются до нужной длины — дополнительный провод приваривается или припаивается. Однако есть задачи, в которых требования к надежности столь высоки, что дополнительное соединение недопустимо и выводы нужной длины должны быть установлены изначально. Так при изготовлении датчиков для CERN к контактным площадкам датчика были приварены выводы длиной целых 35 метров.

О SMD датчиках

Большинство термометров сопротивления — это выводные компоненты, однако именно благодаря тонкопленочной технологии появились термомсопротивления для поверхностного монтажа (не устаю ссылаться на предыдущую статью).

Выпускаются как классические SMD-компоненты, так и датчики для монтажа Flip-Chip. Для установки компонентов Flip-Chip требуется более сложное оборудование (точное позиционирование, контроль усилия по оси Z, дополнительная защита от пыли). С другой стороны, датчики Flip-Chip дешевле, они занимают меньше места, и вообще будущее за ними.

Датчики для поверхностного монтажа выпускаются со стандартными размерами — 1206, 0805 и 0603.

Специальные корпусаВообще говоря, многообразие корпусов — это одна из главных фишек компании IST. Здесь делают самые разные датчики, причем нестандартные решения доступны не только для крупных клиентов, но и для среднесерийных производств.

Замена намоточных датчиков

Например, для прямой замены намоточных датчиков на тонкопленочные производятся термосопротивления в специальном цилиндрическом корпусе. Миниатюрный прямоугольный датчик помещается внутри керамического корпуса, который повторяет классический форм-фактор намоточных датчиков.

Такой корпус не выполняет никаких защитных функций, его единственный смысл — безболезненный переход c намоточных термосопротивлений на тонкопленочные.

Металлические гильзы

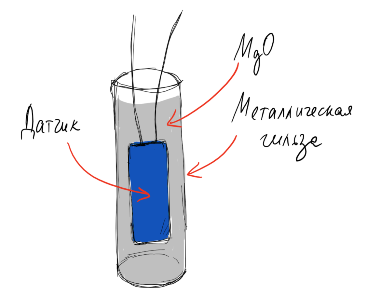

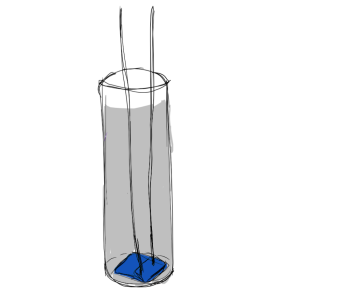

Очень популярны термосопротивления, выполненные в виде зондов — гильз из нержавейки, которые опускаются в жидкую среду. Обычно такие датчики изготавливаются следующим образом: чувствительный элемент — тонкопленочный или намоточный сенсор — помещается в металлический корпус, после чего гильза заполняется чем-нибудь вроде оксида магния (высокая теплопроводность плюс хорошие электроизолирующие свойства).

При использовании тонкопленочных технологий можно усовершенствовать эту конструкцию: поскольку тонкопленочные датчики плоские и имеют относительно небольшой размер, сенсор можно установить прямо на «дно» гильзы.

Таким образом достигается два положительных эффекта. Во-первых, значительно сокращается время отклика (датчик выходит на рабочий режим менее чем за полторы секунды). Во-вторых, гильзу можно опускать в измеряемую среду не полностью, а всего на 10 мм почти без потери точности.

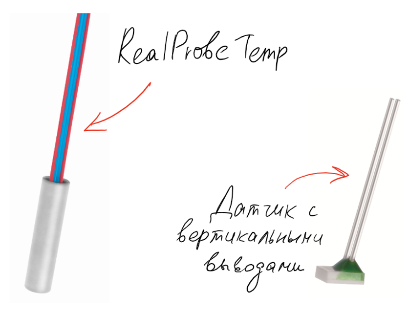

Выполненные таким образом датчики выпускаются под называнием RealProbeTemp [datasheet].

При изготовлении RealProbeTemp используются чувствительные элементы, у которых выводы крепятся не стандартным способом, а перпендикулярно плоскости датчика. Такие элементы доступны и отдельно, их применяют в задачах, когда датчик должен быть установлен в узкое отверстие или в трубку.

Контакт с поверхностью объекта измерений

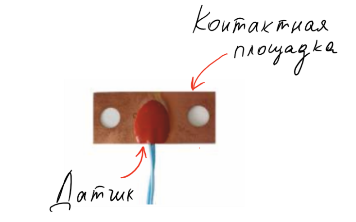

Тот факт, что тонкопленочные датчики являются плоскими, позволяет выпускать разные специальные решения для наилучшего контакта с поверхностью объекта измерений. Чтобы сократить время отклика и обеспечить максимальную достоверность измерений, у самого сенсора метализируется тыльная сторона. Металлизированные датчики доступны для заказа отдельно, но чаще их изготавливают сразу закрепленными на контактной площадке. Контактные площадки могут иметь различные формы и размеры, в зависимости от задачи.

Например, для лучшего контакта при измерении температуры трубы нужна гибкая площадка, а при измерении температуры небольшой детали проще взять отдельный датчик и крепить его на саму деталь.

Несколько датчиков с контактными площадками также можно рассмотреть на фотографии выше.

Ассортимент, цены, коровникВсего за свою историю IST выпустили более 4000 разных моделей датчиков и преимущественно это платиновые датчики температуры. Бóльшая часть производственных мощностей компании расположены в Швейцарии, но некоторые наименее технологичные операции выполняются на фабрике в Чехии. Конечно, такой расклад наталкивает на мысль о дороговизне датчиков IST.

Цены на термосопротивления IST действительно выше чем цены на аналогичные noname-решения из Китая, однако такое сравнение само по себе не корректно. Термосопротивления IST — это определенные гарантии качества и надежности. Существует множество задач, где такие гарантии важнее, чем минимальная цена. Чтобы говорить о качестве и надежности не голословно, замечу что датчик температуры от IST, например, летал на «Розетте» на комету Чурюмова-Герасимченко.

При этом цены на швейцарские термосопротивления сложно назвать космическими — Pt100 класса А в SMD-корпусе я отдаю со склада в РФ по 2 евро за штучку, Pt100 класса B в корпуса Flip-Chip — по 0.98 евро, а цены на выводные датчики для температур от -200 до +300°C начинаются с 3.68 евро. Это розница с НДС, если что.

Завершая рассказ о производстве IST-AG, добавляю пруф соседства штаб-квартиры IST с коровником. Спасибо за внимание.

В заключении традиционно благодарю читателя за внимание и напоминаю, что вопросы по применению продукции, о которой мы пишем на хабре, можно также задавать на email, указанный в моем профиле.

Комментарии (2)

8 ноября 2016 в 14:54

0↑

↓

Скажите пожалуйста, а сколь долговечны датчики?

Есть из хлама какиех-то развалов несколько медных и платиновых сопротивлений примерно вот такого вида:

с истлевшими паспортами-инструкциями (они были прям под крышечку втиснуты).

Смысл их хранить на «может когда пригодятся» есть? Или проще выкинуть, ибо цена вопроса — доллар штука новые.8 ноября 2016 в 15:21

0↑

↓

По идее, «в столе» такие элементы могут лежать многие годы, так как главные враги термосопротивлений — вибрации и резкие перепады температур. На деле долговечность главным образом зависит от типа и качества конструкции чувствительного элемента, а такие оценки может дать только производитель.А если хотите услышать моё личное мнение — выкидывайте, к черту хлам! :)