СВЧ разъёмы и тестовые платы

Моя работа в основном заключается в проектировании СВЧ устройств на основе печатных плат. Чаще всего мы используем разъёмы типа SMA, именно поэтому (а ещё потому, что они правда наиболее распространенные) мои прошлые публикации были на примере разъёмов SMA.

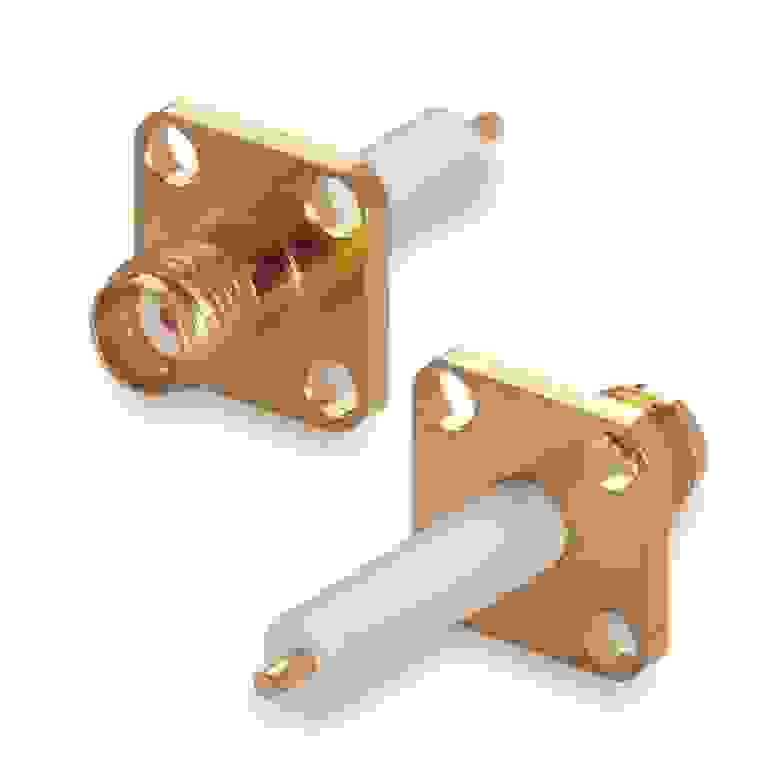

Из всех типов разъёмов чаще всего я использую блочные фланцевые разъёмы (рис. 1)

Рис. 1. Блочный разъём типа SMA с фланцем на 4 винта

Рис. 1. Блочный разъём типа SMA с фланцем на 4 винта

Коаксиально микрополосковый переход осуществляется таким образом с помощью дополнительного элемента — корпуса. Плюсы такого подхода: нет необходимости усиливать плату пластиной из металла или слоём стеклотекстолита, нет необходимости специального посадочного места на плате, а главное — возможность «улучшения» перехода, а именно внесения некоторых структурных дополнений для увеличения рабочей полосы частот.

Минусы, конечно, тоже имеются: дороговизна изготовления корпуса, время на изготовление корпуса (или «кроватки», оснастки), плюс, кто-то этот корпус должен спроектировать (или хотя бы начертить на коленке чертёжик), нужны винты (ну мало ли, вдруг кто-то ненавидит крутить?), а ещё невозможность использования плат разной длины.

Вопрос унификации (я про платы разной толщины) может пониматься двояко. С одной стороны краевые разъёмы почти все имеют зазор 1,73 мм, разъёмы под тонкие платы найти очень сложно, с другой — можно эти ножки обломать, что, конечно, не очень хорошо и подойдёт только для макета.

Что касается металлических корпусов, то посадочное место разъема, то есть его ось, должна быть на уровне полоска печатной платы. Получается, один тип корпусов подходит только под платы одной толщины (± 0,1…0,2 мм)

Проблема разной длины плат решена с помощью набора длин, которые взяты за внутренний стандарт. Всё тестовые платы и прямые полоски (например дял проверки работы коаксиально-полоскового перехода или оценки потерь) изготавливаются только этих длин.

Проблема разной толщины плат решена с помощью разборной конструкции «основание+стенки».

Теперь мои примеры:

Крышки из оргстекла очень удобны на этапе разработки и тестирования: можно легко определить, что внутри, на них удобно писать маркером пометки. Стоят дёшево, легко заменить на другую оргстеклянную крышку или крышку из металла. Защищают кристаллы и компоненты от случайных пальцев и гаек.

В прошлом посте я писала, что, если просто сделать рекомендованное посадочное место в стенке диаметром 4,2 мм (фторопласт разъёма 4,1–4,15 мм) , то переход будет работать с приемлемым КСВ примерно до 4ГГц. А выше в этой статье я писала, что переход можно улучшить. Как?

Посмотрите на рисунок 6 — можно заметить, что отверстие меньше 4,2 мм, а еще не видно белого фторопласта. Там есть ступенька, которая соответствует коаксиалу пин 1,27 мм + воздух 2,92 мм (можете проверить по калькулятору, или вспомнить стандарт разъёмов типа 2,92 мм). Именно такая структура отверстия в стенке позволяет достичь рабочей полосы частот до 14–15 ГГц.

Больше картинок в моём Инстаграме — ссылка в био.

Спасибо за внимание!