Правда о железнодорожных тормозах: часть 5 — тормоза локомотивов

В предыдущих статьях данного цикла мы поговорили подробно об истории развития железнодорожного тормоза, о приборах управления тормозами, приборах торможения и об особенностях реализации тормозов железнодорожных вагонов. Но, кроме вагонов существует еще и локомотивный парк, тормозные системы которого имеют очень существенные особенности реализации. О них и пойдет речь в данной публикации.

1. Требования, предъявляемые к тормозам локомотивов

Во-первых, желательно, чтобы тормозная система локомотива была унифицирована по приборам торможения с тормозной системой вагонов. Так и есть в реальности: в зависимости от рода службы локомотива он оснащается воздухораспределителем усл. №483 (грузовой) или усл. №242 (пассажирский).

Во-вторых, необходимо, чтобы тормоза локомотива сообщали ему одинаковое по величине с вагонами замедление. Это непосредственным образом влияет на реакцию в сцепных приборах, и не только в первой сцепке, а и в остальных сцепных устройствах поезда.

В третьих, необходима возможность приведения в действие тормозов локомотива независимо от тормозов состава, а так же выполнение отпуска тормозов локомотива, без отпуска тормозов состава.

Наконец, в четвертых, пневматический/электропневматический тормоз локомотива должен иметь возможность взаимодействия с электродинамическим (рекуперативным или реостатным) тормозом, если локомотив оснащен таковым. Это взаимодействие заключается взаимным замещением одной тормозной системы другой, в зависимости от режима торможения и текущей эффективности электродинамического тормоза (ЭДТ).

Конструкция тормозной системы, принятая на вагонах, мы приходим к ряду противоречий, не позволяющих выполнить все перечисленные требования.

Масса пассажирского локомотива существенно (в 2–2,5 раза) превышает массу вагона. Масса пассажирского вагона составляет 55–65 тонн, в то время как масса односекционного пассажирского локомотива обычно лежит в пределах 125–135 тонн. Для грузовых локомотивов эта разница существенно меньше: при массе грузовых вагонов в среднем 90 тонн, масса грузового двухсекционного локомотива (2ЭС5К, 2ЭС4К) составляет порядка 192 тонны, а трехсекционного (3ЭС5К, 3ЭС4К) и все 288 тонн, то есть масса одной секции сравнима с массой вагона и равна 96 тонн.

При серьезной разнице в массе, тормоз локомотива должен обеспечивать большее тормозное усилие, а значит большее тормозное нажатие. Здесь уже не обойтись одним тормозным цилиндром — тормозных цилиндров несколько, в пределе — один ТЦ на каждое из колес.

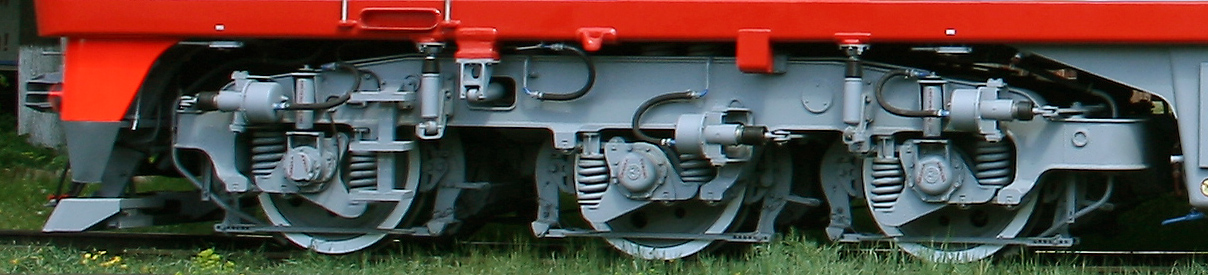

Тележка пассажирского тепловоза ТЭП70 бс имеет индивидуальный привод тормозных колодок для каждого колеса.

Суммарный объем этих тормозных цилиндров превышает 8 литров. Если читатель хорошо помнит вторую часть моего повествования, то знает, что автоматический тормоз является непрямодействующим, и наполнение ТЦ на вагоне осуществляется из так называемого запасного резервуара (ЗР), объем которого, исходя из объема тормозного цилиндра, равен 78 литров, для обеспечения давления в тормозных цилиндрах до 0,4 МПа. Зарядка же этого резервуара выполняется при отпуске тормозов из тормозной магистрали, причем время зарядки ЗР до полной готовности к повторному торможению строго регламентировано.

Если объем ТЦ локомотива больше 8 литров, то и запасный резервуар должен быть больше, а значит заряжаться при отпуске он будет дольше, чем запасные резервуары на вагоне, что недопустимо. Это значит, нам необходимо либо сконструировать для локомотива свой воздухораспределитель (для каждой серии свой), либо принять другие технические решения, касающиеся наполнения тормозных цилиндров, сохраняя и унификацию по приборам торможения, и требуемые эксплуатационные характеристик тормоза.

То же самое касается обеспечения возможности независимого управления торможением локомотива и взаимодействия с ЭДТ — для реализации этих функций одного воздухораспределителя будет маловато.

Именно по этой причине схемы тормозной системы локомотивов гораздо более сложные и содержат массу дополнительного оборудования, не специфичного для вагонного парка.

2. Принцип «пневматического усиления»

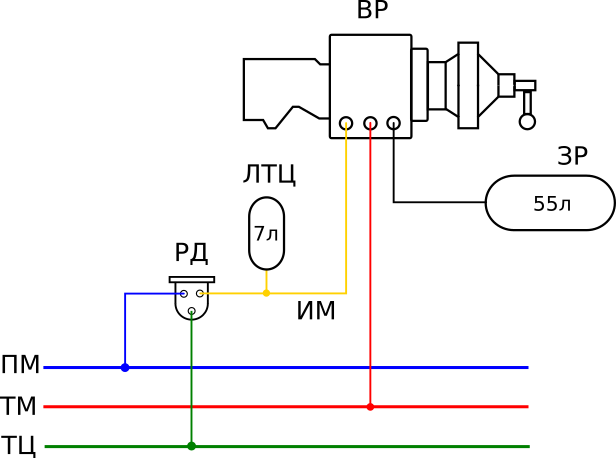

Прежде чем рассматривать реальные схемы реализации тормозов, изучим принцип так называемого «пневматического усиления», повсеместно применяемый в тормозах локомотивов. В этом нам поможет следующая упрощенная схема

Упрощенная пневматическая схема «пневматического усиления»

При снижении давления в тормозной магистрали (ТМ, на рисунке показана красной линией) служебным темпом на заданную величину, воздухораспределитель (ВР), как и на вагонах, срабатывает на торможение. При этом он сообщает полость запасного резервуара не с полостью тормозного цилиндра, а наполняет так называемую импульсную магистраль (ИМ, на рисунке показана желтой линией). Объем импульсной магистрали искусственно увеличен на 7 литров, за счет подключения к ней дополнительного объема ЛТЦ (ложный тормозной цилиндр). Это обеспечивает устойчивость работы пневматической схемы в целом и обеспечение требуемого темпа повышения давления в импульсной магистрали.

Через импульсную магистраль, давление, равное необходимому давлению в тормозных цилиндрах устанавливается в управляющей полости реле давления (РД). Реле давления наполняет магистраль тормозных цилиндров (ТЦ, на рисунке показана зеленым цветом) из питательной магистрали (ПМ, показана на рисунке синим цветом), до давления, равного давлению, установившемуся в импульсной магистрали.

То есть, тормозные цилиндры наполняются от практически неистощимого источника сжатого воздуха — питательной магистрали, подключенной к главным резервуаром, имеющим объем от 1000 до 3000 литров (в зависимости от серии локомотива). Кроме того, в ПМ действует давление от 0,75 до 0,9 МПа, что существенно выше, чем давление в запасном резервуаре — там оно изначально равно зарядному давлению в тормозной магистрали (от 0,48 до 0,52 МПа). Запас воздуха в главных резервуарах автоматически пополняется из атмосферы мотор-компрессорами, которыми оснащается в обязательном порядке любой локомотив.

Из-за того, что суммарный объем импульсной магистрали, вместе с ложным тормозным цилиндром менее 8 литров, запасный резервуар на локомотиве чаще всего имеет уменьшенный объем — 55 литров. Этот объем обеспечивает задание давление в импульсной магистрали на уровне 0,4 МПа, при этом сокращая время на зарядку тормозов локомотива при отпуске.

Все схемы тормозов реальных локомотивов — различные вариации этого принципа. При этом, в качестве реле давления в них может работать и кран вспомогательного тормоза (КВТ) усл. №254. Кроме того, реле давления могут включаться каскадно.

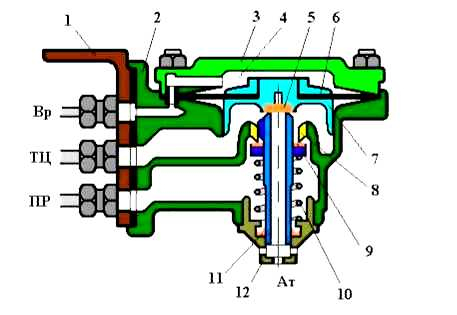

Само реле давления устроено не слишком мудрено

Реле давления усл. №304: 1 — кронштейн, 2 — корпус, 3 — крышка, 4 — управляющая полость, 5 — резиновая шайба выпускного клапана, 6 — диафрагма, 7 — стакан, 8 — седло, 9 — питательный клапан с осевым каналом, 10 — пружина, 11 — манжета, 12 — атмосферное отверстие.

При торможении, воздухораспределитель наполняет управляющую камеру реле 4. Диафрагма 6 прогибается вниз, стакан 7 отжимает питательный клапан 9, который соединяет магистраль тормозных цилиндров (ТЦ) с питательной магистралью (ПР). При этом, давление в ТЦ подпирает диафрагму снизу, что приводит к тому, что клапан 9 закрывается при достижении давления в ТЦ величине давления в управляющей камере.

3. Классические схемы тормозных систем локомотивов

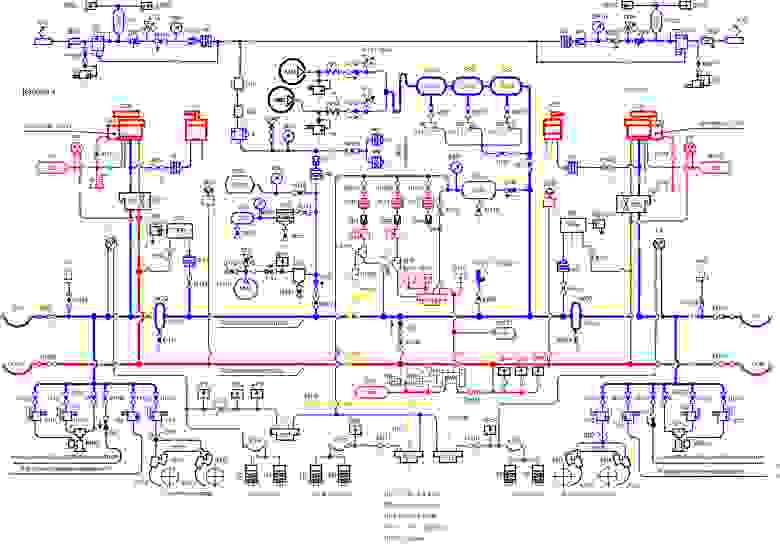

Рассмотрение схем тормозов локомотивов начнем со «старичков», электровозов серии ВЛ. Хотел показать вообще ВЛ60к, но для него не нашел цветной схемы, без чего пояснить её работу понятно будет трудновато. Поэтому посмотрим на такую схему (кликабельно).

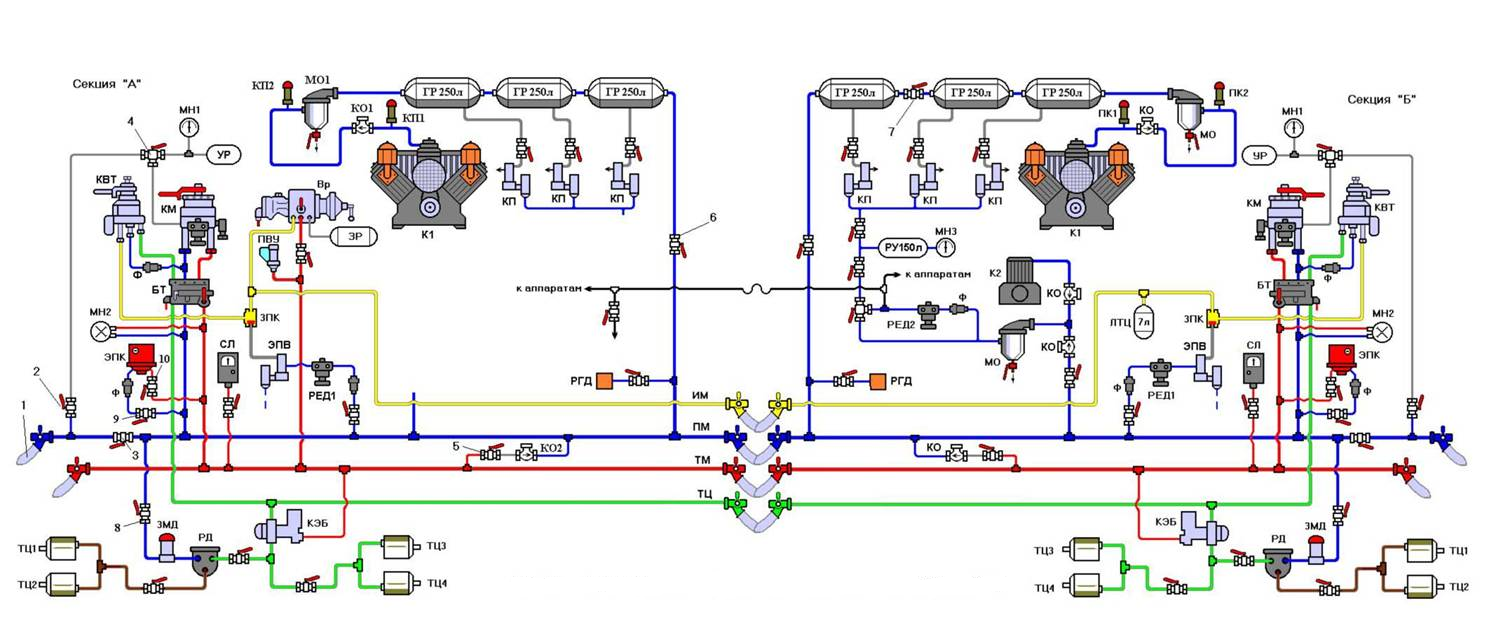

Тормозное оборудование грузового электровоза ВЛ10

Электровоз ВЛ10 производства Тбилисского электровозостроительного завода (ТЭВЗ)

Данный локомотив является двухсекционным грузовым электровозом, эксплуатируемым до сих пор на линиях, электрифицированных на постоянном токе. Однако, сейчас доля этих машин заметно снизалась, они уступили место своим более современным собратьям: электровозам 2ЭС4К, 3ЭС4К (НЭВЗ), 2ЭС6, 2ЭС10 (Уральские локомотивы).

Особенностью схемы является то, что на две секции используется один воздухораспределитель (ВР), установленный в секции А. Импульсные магистрали (желтая линия) обеих секций соединены между собой рукавом, образуя общий объем, увеличенный на 7 литров за счет ЛТЦ, расположенного в секции В.

В качестве первичного реле давления в каждой из секций выступает кран вспомогательного тормоза (КВТ), подключенный к импульсной магистрали и наполняющий тормозные цилиндры задней тележки секции (ТЦ3 и ТЦ4) непосредственно из питательной магистрали (зеленой линией показана магистраль ТЦ идущая от крана вспомогательного тормоза). От магистрали тормозных цилиндров приводится в действие вторичное реле давления (РД), которое наполняет из питательной магистрали тормозные цилиндры передней тележки секции (ТЦ1 и ТЦ2).

Каждая из секций электровоза опирается на две двухосные тележки. На каждую тележку приходится по два тормозных цилиндра, прижимающие тормозные колодки соответственно с правой и левой стороны тележки.

Электровоз ВЛ10, не смотря на свой солидный возраст, оснащен электродинамическим, а конкретно — рекуперативным тормозом. Да, и надо сказать, рекуперативный тормоз появился на электровозах постоянного тока почти сразу, как был налажен их серийный выпуск.

При работе рекуперативного тормоза нет необходимости наполнять тормозные цилиндры. Поэтому, при выходе ЭДТ на режим, схема управления им подает питание на электроблокировочный клапан (КЭБ), который перекрывает магистраль тормозных цилиндров и выпускает воздух из ТЦ3 и ТЦ4, а так же из управляющей камеры реле давления РД, выполняя тем самым отпуск тормозов на локомотиве.

При снижении эффективности рекуперативного тормоза, а так же в случает снижения давления в тормозной магистрали до 0,27–0,29 МПа (то есть при экстренном торможении) питание с КЭБ снимается, с последующим наполнением тормозных цилиндров, до давления, действующего в магистрали ТЦ. При этом подается питание на электропневматический вентиль ЭПВ, питаемый от питательной магистрали через редуктор РЕД1, настроенный на давление 0,25 МПа. В случае, если давление задаваемое от воздухораспределителя или крана вспомогательного тормоза в импульсной магистрали менее 0,25 МПа, это вызывает перемещение поршня переключательного клапана (ЗПК) и наполнение управляющей камеры крана вспомогательного тормоза до давления 0,25 МПа, с последующим наполнением тормозных цилиндров до этого же давления. Так выполняется, в данном случае замещение электродинамического тормоза пневматическим.

3. Кран вспомогательного тормоза усл. №254

Этот прибор достаточно занимательный, чтобы посвятить ему отдельный разговор. В естественной среде обитания он выглядит так

Кран вспомогательного тормоза усл. №254 в кабине электровоза ВЛ60к

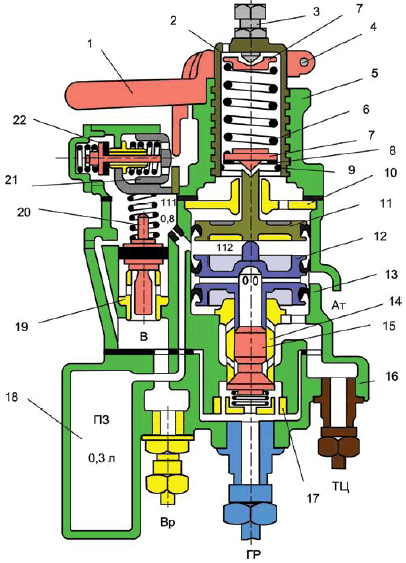

Он же, на чертеже с продольным разрезом

Устройство КВТ усл. №254: 1 — рукоятка, 2 — регулировочный стакан, 3 — регулировочный винт, 4 — винт крепления рукоятки, 5 — корпус, 6 — регулировочная пружина пружина, 7 — упорная шайба, 8 — опорная шайба, 9 — топорное кольцо, 10 — направляющий диск, 11 — верхний поршень, 12 — нижний, двойной поршень, 13 — корпус средней части, 14,15 — седло и двухседельчатый клапан, 16 — корпус нижней части крана, 17 — упорная шайба, 18 — камера 0,3л, 19, 20 — седло с поршеньком, 21 — буфер отпуска, 22 — отпускной клапан

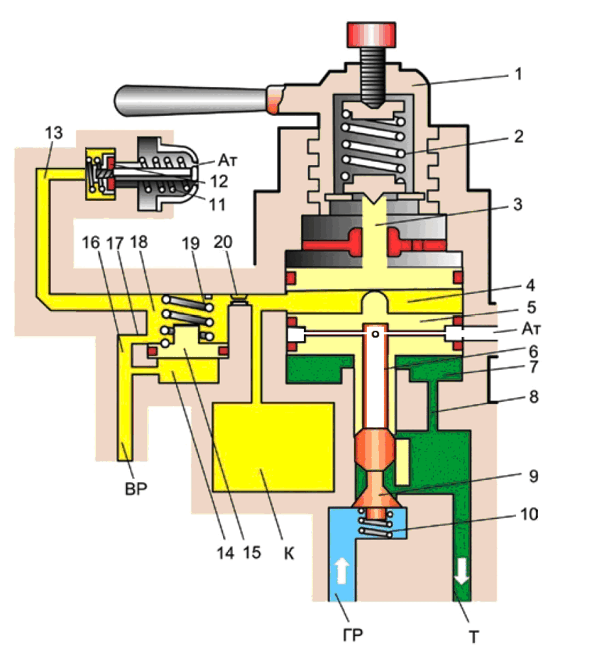

По этой схеме можно получить довольно пространное представление о принципе работы данного прибора, поэтому используем более примитивную схему

Схема, иллюстрирующая принцип действия КВТ усл. №254

Кран вспомогательного тормоза усл. №254 работает в двух режимах: независимом режиме и в режиме повторителя. Второй режим используется на грузовых локомотивах, где данный прибор выступает в роли реле давления, с возможностью как повышения давления в ТЦ локомотива за счет поворота рукоятки крана, так и отпуск (ступенчатый) тормозов локомотива при заторможенном составе.

При работе в независимом режиме, поворот рукоятки 1 вызывает ввинчивание регулировочного стакана 2 в корпус и сжатие регулировочной пружины. Регулировочная пружина давит на верхний поршень 3, который, в свою очередь, смещает нижний двойной поршень 5. Это вызывает смещение вниз золотника двухседельчатого клапана 9 и сообщение питательной магистрали (ГР, канал синего цвета) с магистралью тормозных цилиндров Т (канал зеленого цвета). При наполнении магистрали тормозных цилиндров, давление в ней воздействует на нижнюю поверхность поршня 5, вызывая его перемещение вверх до тех пор, пока он не займет опять нейтральное положение. При этом перекрывается двухседельчатый клапан 9 и наполнение ТЦ прекращается. В тормозных цилиндрах устанавливается давление, определяемое усилием сжатия регулировочной пружины. Чем глубже в корпус крана ввернут регулировочный стакан, тем сильнее сжата пружина, тем выше давление будет установлено в ТЦ.

Рукоятка крана имеет 4 тормозных положения, обозначенных на корпусе крана углублениями, куда заходит фиксатор рукоятки. Этим положениям соответствуют давлениям

: III положение — 0,13 МПа, IV положение — 0,20 МПа, V положение — 0,3 МПа и VI положение 0,4 МПа соответственно. Однако, рукоятку крана можно поставить между этими положениями, добившись отличных от перечисленных давлений в тормозных цилиндрах. То есть перечисленные ступени являются в известном смысле условными.

При уменьшении усилия регулировочной пружины и наполненных до некоторого давления ТЦ, поршень 5 перемещается вверх, соединяя полость магистрали ТЦ с атмосферным отверстием Ат, что обеспечивает выпуск воздуха из тормозных цилиндров.

Для полного отпуска тормозов кран ставиться во второе (II), поездное положение.

Независимый режим работы используется на пассажирских локомотивах, при этом штуцер для подключения импульсной магистрали (ВР) остается незадействованным и давление на его входе равно атмосферному.

При работе крана в режиме повторителя, его рукоятка находится во II положении. Торможение поезда осуществляется поездным краном машиниста, путем снижения давления в тормозной магистрали с последующим срабатывании воздухораспределителей как на локомотиве, так и вагонах. Давление в импульсной магистрали, через штуцер ВР с одной стороны перемещает поршенек 15 вверх, открывая путь воздуху в камеру объемом 0,3 литра и полость над нижним поршнем 5, а с другой стороны воздух из импульсной магистрали заполняет полость перед запертым отпускным клапаном 12. Повышение давления над поршнем 5 вызывает его перемещение вниз, открывая путь воздуху из питательной магистрали в ТЦ через клапан 9. Тормозные цилиндры наполняются до давления, равного давлению в импульсной магистрали.

При необходимости, машинист, поворотом рукоятки крана сжимает регулировочную пружину, вызывая движение поршня 3 вниз, до его упора в поршень 5 с последующим перемещением поршня 5 вниз и дополнительным наполнением тормозных цилиндров, сверх того давления, что задано от воздухораспределителя. При возврате рукоятки во II положение, давление в ТЦ снижает до величины, заданной от воздухораспределителя.

Если машинисту требуется снизить давление в ТЦ, вплоть до полного отпуска, оставив, при этом, состав заторможенным, он ставит рукоятку 254-крана в положение I — отпуск тормозов локомотива («на буфер»). При постановке рукоятки в это положение открывается отпускной клапан 12 и воздух из полости над поршнем 5 и импульсной магистрали выпускается в атмосферу, что вызовет снижение давление в ТЦ. Отпуск тормозов локомотива положением «на буфер» можно выполнять как ступенчато, так и полностью.

Кран усл. №254 продолжает использоваться на сети железных дорог России и ближнего зарубежья, но на новые локомотивы его уже не ставят. Вместо него применяют упрощенный краны вспомогательного тормоза, например усл. №215, а независимый отпуск тормозов локомотива реализуют путем электро-пневматического управления потоками воздуха в тормозной системе, от кнопки «Отпуск тормозов» на пульте машиниста локомотива.

4. Пневматические схемы современных локомотивов

Чтобы окончательно закрыть вопрос с особенностями реализации тормозных систем локомотивов, необходимо рассмотреть текущие технические решения. Для примера посмотрим на схему пневматического оборудования электровоза ЭП1 м — основы парка пассажирских электровозов переменного тока. Электровоз этот нельзя назвать суперсовременным, однако он массово эксплуатируется и является одним из первых отечественных локомотивов, оснащенных микропроцессорной системой управления и диагностики (МСУД)

Схема пневматического оборудования электровоза ЭП1 м

Электровоз ЭП1 м-805 выпуска 2020 года

Кузов электровоза опирается на три двухосные тележки, тормоза, на которых, приводятся в действие двумя тормозными цилиндрами, расположенными по обе стороны. Наполнение пары ТЦ на каждой из тележек осуществляется из питательной магистрали индивидуальными реле давления РД1, РД2 и РД3 по пневматическому сигналу в импульсной магистрали (на схеме — желтая линия). Пневматический сигнал в импульсной магистрали формируется либо от крана вспомогательного тормоза усл. №215, либо, через цепочку переключательных клапанов КПР1, КПР2 и КПР5 — реле давления РД4, срабатывание которого инициируется по пневматическому сигналу от воздухораспределителя ВРП.

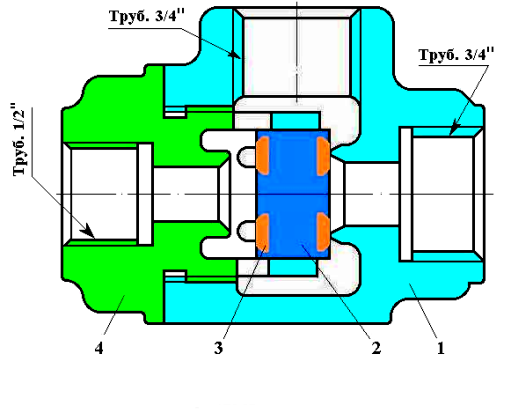

Переключательные клапаны КПР служат для автоматической коммутации пневматических магистралей, имеют крайне элементарное устройство

Переключательный клапан усл. №3ПК: 1 — корпус, 2 — клапан, 3 — прокладка, 4 — крышка.

Воздух подается в него по двум входным трубопроводам (показаны горизонтально) диаметром ½'' и ¾''. В зависимости от того, в каком трубопроводе давление будет больше, клапан сместится в сторону трубопровода с меньшим давлением, открывая путь воздуху из трубопровода с большим давлением в выходной трубопровод.

Наличие в схеме переключательных клапанов, обусловлено тем, что инициировать наполнение тормозных цилиндров на данном электровозе можно ещё двумя способами: от питательной магистрали через редуктор КР5, настроенный на давление 0,7 МПа, через электромагнитный вентиль У5 воздух подается при экстренном торможении, отсекая пневматический сигнал от реле РД4 через клапан КПР1. Тормозные цилиндры наполняются до давления 0,7 МПа, что позволяет увеличить тормозное усилие при высоких скоростях движения.

Переключательный клапан КПР2 задействован в схеме взаимного замещения рекуперативного тормоза пневматическим. При стабильной работе схемы рекуперации электромагнитный вентиль У3 отключает импульсную магистраль от реле РД4 и сообщает её с атмосферой, выполняя отпуск тормозов на локомотиве. При снижении эффективности рекуперативного тормоза питание с вентиля У3 снимается, и подается питание на вентиль У4, через который, от питательной магистрали через редуктор КР1 в переключательный клапан КПР2 подается воздух под давлением 0,15–0,18 МПа. Это гарантирует срабатывание тормозов на локомотиве, даже если не выполнялось торможение поездным краном машиниста. Если же от воздухораспределителя, через реле РД4 задано большее давление в тормозных цилиндрах, благодаря срабатыванию клапана КПР2, тормозные цилиндры наполнятся до давления, задаваемого от РД4, и срабатывание вентиля У4 значения иметь не будет.

Такое решение, как в случае с ЭП1 м является типовым для большинства серий подвижного состава, производимых в нашей стране. Схемы других локомотивов отличаются нюансами, касающимися применения дистанционных приборов управления тормозами, более глубокой интеграцией с алгоритмами автоматического управления оборудованием. Однако, общий принцип пневматического усиления остается в целом неизменным.

Заключение

Как видно, тормозное оборудование локомотива обладает рядом существенных нюансов. Кроме того, мы не рассмотрели весь комплекс устройств, осуществляющих питание пневматической сети сжатым воздухом, вспомогательные пневматические цепи управления оборудованием. Возможно, к этим вопросом мы вернемся в других публикациях.

Благодарю за внимание!