Повышение квалификации руководителей. Обучение практике Кайдзен на стажировке в Японии

Кайдзен, кайдзэн (яп. 改善 Kaizen) — японская философия или практика, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни.Последние десятилетия Кайдзен стал философией ведения бизнеса для страны Восходящего Солнца. Культура и философия жизни Японии подразумевает непрерывное развитие человека, а в рамках его трудовой деятельности — постоянное совершенствование и оттачивание навыков. Для сознательного японца это является таким же естественным процессом, как и дыхание. Нет предела совершенству — фраза наиболее близкая нам для понимания того, что же такое Кайдзен.

Кайдзен, кайдзэн (яп. 改善 Kaizen) — японская философия или практика, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни.Последние десятилетия Кайдзен стал философией ведения бизнеса для страны Восходящего Солнца. Культура и философия жизни Японии подразумевает непрерывное развитие человека, а в рамках его трудовой деятельности — постоянное совершенствование и оттачивание навыков. Для сознательного японца это является таким же естественным процессом, как и дыхание. Нет предела совершенству — фраза наиболее близкая нам для понимания того, что же такое Кайдзен.

Эффективность данного подхода оспаривать не имеет смысла. В Японии одна из мощнейших промышленностей в мире, которая славится своим рационализаторским подходом к организации труда. Только ленивый не слышал о том, что рядовой сотрудник может обратиться с рац. предложением к руководителю и оно мало того, что будет рассмотрено, так и при должной эффективности еще и внедрено в кратчайшие сроки.

Но производственная культура Японии и на Toyota в частности — это не только один лишь Кайдзен, лежащий в основе японского подхода к труду, которым они охотно делятся с руководителями всего мира.

Под катом много интересного и фото. Трафик.

Кайдзен как философия трудаТакое явление как Кайдзен зародился в послевоенной Японии на крупных предприятиях того времени, включая Toyota. За пределы страны данный подход вышел благодаря опубликованной в 1986 году книге отца-основателя рассматриваемой концепции Масааки Имаи: «Кайдзен: ключ к успеху японских компаний».Кайдзен — это вовлеченность в рабочий процесс не только управленцев, но и сотрудников. Привычный для наших широт милитаристически-репрессивный менеджмент был заменен на японских предприятиях. Там проповедуют «бережливый» подход к работе и конечной продукции. К сожалению или к счастью, подобное отношение к труду невозможно сформировать под принуждением, что является абсолютно обычным для стран бывшего СССР. На кайдзен-предприятиях каждый сотрудник относится к своей работе с должным вниманием, а знаменитая поговорка «инициатива имеет инициатора» там не работает. Руководство не только слушает, но и слышит голоса подчиненных. Таким образом достигается недоступная для понимания многих эффективность труда.

TQC Total Quality Control — это не пустой звук, это на самом деле тотальное качество во всем, включая каждую мелочь. Организация рабочих мест, чистота, отлаженные процессы взаимодействия, корпоративная этика. Проще говоря, японцы считают, что в грязной конюшне невозможно печь деликатесные пирожные. Если вы хотите создать продукт высшего качества, то и место, где он создается, должно быть идеальным во всем. Вспоминая культурные особенности страны восходящего солнца, с ее огромным уважением к труду и безграничным рвением, результатам удивляться не стоит. Японцы поставили перед собой вполне выполнимую для себя задачу.Правда, если вы считаете, что производство и работа в японских компаниях отлажена как часы и неизменна годами, вы ошибаетесь. TQC — бесконечный путь совершенствования. Всегда есть процессы которые можно улучшить и проблемы, которые можно решить еще до их появления. Последнее, кстати, наиболее любопытно. В классическом, привычном нам менеджменте, решение проблемы менеджером производится чаще всего только при ее появлении. Японцы и тут пошли другим путем. Наиболее точно их подход описывает термин warusa-kagen — это когда проблемы нет, но и процесс более не безупречен, что может впоследствии вылиться таки в проблему в работе. Обычно с подобными ситуациями сталкиваются рядовые сотрудники, которые и должны предоставить информацию руководителю, который в свою очередь устранит саму вероятность возникновения проблемы до ее появления.

Пример Водитель грузовика, который перевозит детали со склада на завод заметил, что у него начала хрустеть коробка при переключении передач. Грузовик снимают с маршрута и отправляют другой, что позволило избежать поломки коробки во время работы и не нарушать выверенный процесс поставок деталей. Проблема была решена до ее появления только потому что работник вовремя сообщил о перспективе выхода из строя оборудования, а его начальник услышал его и принял меры на упреждение.К сожалению, в наших широтах чаще всего пока внутренности коробки не превратятся в труху никто даже не шевельнется. Понимаю, пример грубый, банальный, но достаточно яркий.

Можно резонно заметить, что теория и практика всегда расходятся, а учитывая местный колорит, чаще мы получаем «Хотели как лучше, а получилось как всегда». Я сам являюсь приверженцем эмпирического познания мира и считаю, что не все книги одинаково полезны от и до. По этой причине за опытом и пониманием того, как организовать работу по принципам кайдзена, после прочтения евангилистического труда Масааки Имаи, стоит обратиться к изучению его применения на производстве.

Поэтому сейчас я расскажу, как ЦНТИ Прогресс организовывает поездки руководителей компаний и промышленных предприятий в Японию для возможности ознакомиться с опытом внедрения «бережливого» подхода к производству и последующего применения его на родине. Экскурсии на производство Toyota и предприятия поставщиков, практические занятия, семинары под руководством вице-президента «Тoyota Engineering Corporation» Кацухико Судзуки, культурная программа, реальные отзывы одного из руководителей-слушателей с примером внедрения кайдзен-подхода — обо всем этом я обещал рассказать еще в начале статьи, поэтому приступим. Мы летим в Японию.

Поездка в Японию

Сама поездка в Японию длится 9 дней (2 дня на трансфер из Москвы и обратно), чистых учебных дней — 7. Расписание последнего семинара, прошедшего в ноябре, выглядело следующим образом:

Следующий семинар проводится с 4 по 12 апреля.

Следующий семинар проводится с 4 по 12 апреля.

Обучение Если трансфер и прибытие является вполне будничным процессом, то после слушателям пришлось влиться в весьма активный ритм жизни на неделю, включающий в себя не только перенимание опыта японских специалистов, но и культурную программу. Основные действия разворачивались в Нагое, хотя и была экскурсия по Токио.Думаю, что персона главного лектора курса достойна отдельного упоминания.

Кацухико Судзуки — проработал в компании уже более 40 лет. Начиная мастером сборочного участка на заводе, прошел всю лестницу до поста вице-президента. Работал на заводах Toyota в США и Австралии в роли супервайзера по наладке производства в соответствии с требованиями компании. Последние годы также сотрудничал и с российскими компаниями, проводил обучение сотрудников и аудит предприятий.

Ниже предлагаю вам небольшой фото-экскурс.

День 1.

Групповое фото слушателей курса по прилету в аэропорт «Нарита». Почти 10 часов в самолете — это не просто.

Групповое фото слушателей курса по прилету в аэропорт «Нарита». Почти 10 часов в самолете — это не просто.

Атриум отеля «Nagoya Tokyu Hotel». В нем на протяжении всего пребывания в городе Нагоя, где проходит обучение и проживали прибывшие на обучение специалисты.

Атриум отеля «Nagoya Tokyu Hotel». В нем на протяжении всего пребывания в городе Нагоя, где проходит обучение и проживали прибывшие на обучение специалисты.

День 2.

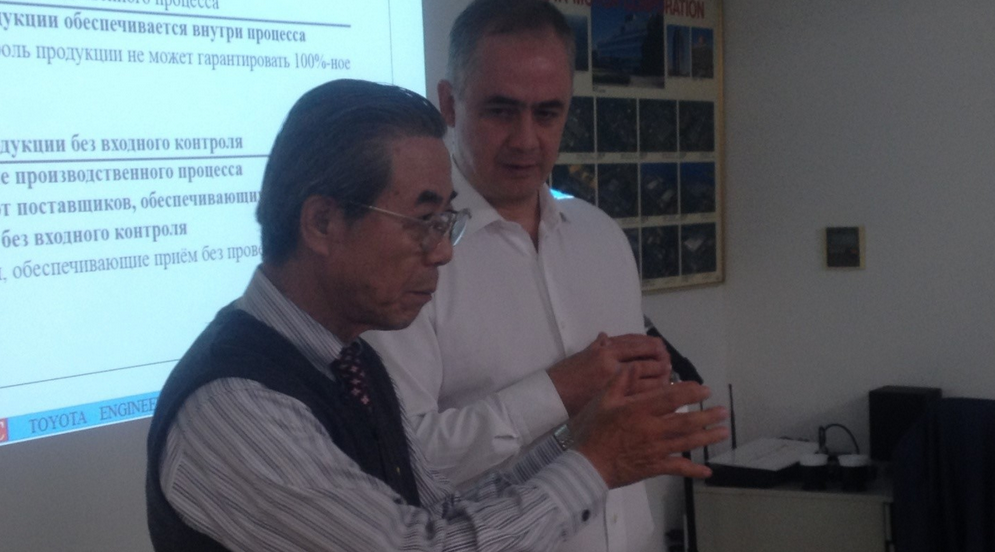

Отдохнув после перелета и трансфера, группа занялась тем, ради чего прибыла в Японию — обучением. Первую лекцию проводит лично Кацухико Судзуки, упоминаемый ранее.

Кахухико Судзуки с переводчиком рассказывает о Всеобщей производственной системе Toyota.

Кахухико Судзуки с переводчиком рассказывает о Всеобщей производственной системе Toyota.

После лекций проводились практические занятия-симуляции производственного процесса. Для этого группу разделили на две команды.

Команда №1.

Команда №1.

Команда №2.

Команда №2.

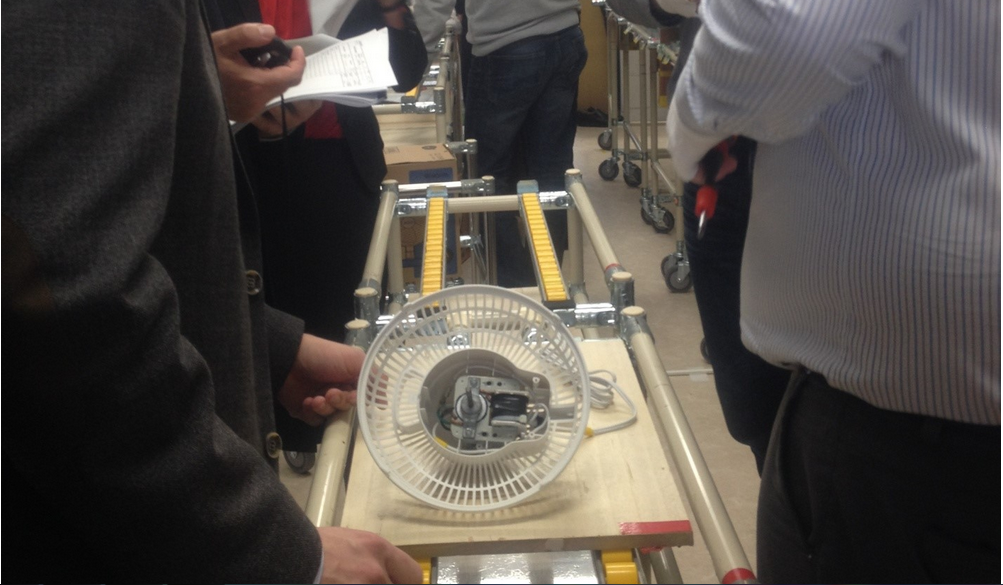

Суть задания заключалась в следующем. При использовании предоставленных деталей и полученной информации в ходе занятий, организовать полный производственный цикл по изготовлению вентиляторов.

Сам процесс выполнения задания.

Сам процесс выполнения задания.

День 3.

По графику это день №5 — посещение завода Mitsubisi Electric.

После обеда группа отправилась на сборочное производство Toyota, завод «Мотомати».

Фото сделано у входа, так как внутри фото и видеосъемка запрещена.

Фото сделано у входа, так как внутри фото и видеосъемка запрещена.

А вот этот милый парень является экспонатом выставки продукции компании Toyota и ее партнеров.

К обучению не относится, но он классный.

К обучению не относится, но он классный.

День 4.

В этот день проводился экскурс в компании «Avex», партнера Toyota. Без переводчика никуда.

Без переводчика никуда.

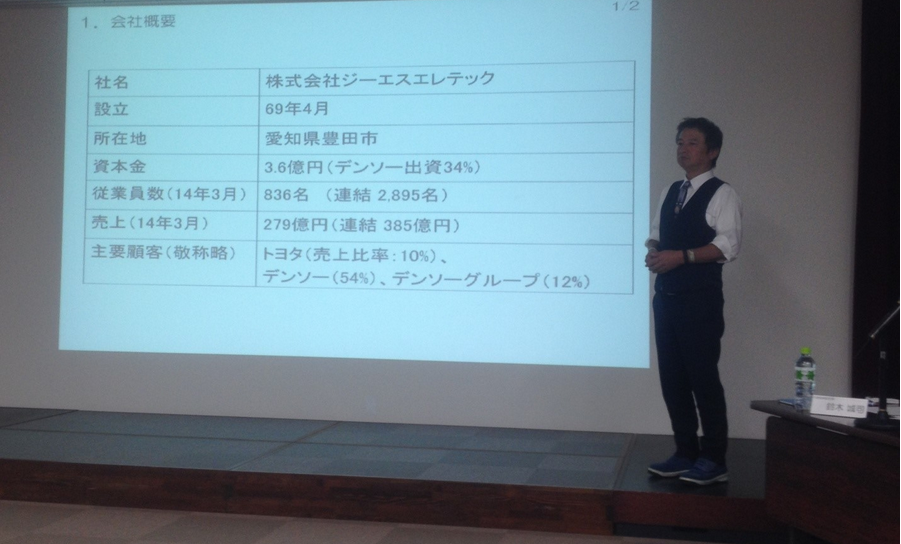

А это уже посещение завода G.S. Electech. Презентацию ведет молодой японец, но это не консультант. Президент G.S. Electech весьма молод для занимаемой им должности.

В знак признания их рвения к знаниям участники группы получили от президента компании по традиционному японскому кексу. Никаких банкетов и шума, все тихо и лаконично.

В знак признания их рвения к знаниям участники группы получили от президента компании по традиционному японскому кексу. Никаких банкетов и шума, все тихо и лаконично.

День 5.

В этот день группа посетила лекцию в логистическом центре «Огути». Из-за задержки в 15 минут щепетильные в этом вопросе японцы долго извинялись. В подкрепление своих извинений японцы разрешили сделать фотографию производства, хотя съемка запрещена.

И каждому выдали по фирменной кепке.

И каждому выдали по фирменной кепке.

А вот и эксклюзивное фото:

Многие вещи до сих пор делаются вручную.

Многие вещи до сих пор делаются вручную.

Вручение итогового аттестата о прохождении обучения и финальная фотосессия:

Фото этого момента сделал каждый участник группы. На память.

Фото этого момента сделал каждый участник группы. На память.

День 6.

Один из последних дней пребывания в Японии. Он отведен для обзорной экскурсии по Токио и посещения термальных источников.

Ну и куда же без нее, родимой, символа страны:

Фото горы Фудзияма сделанное во время трансфера в Токио.

Фото горы Фудзияма сделанное во время трансфера в Токио.

Впечатления от поездки Первое, что бросается в глаза при общении с японцами, как говорили и многие до меня — это их культура, особенно, приветствие. Если в наших широтах привыкли к рукопожатию и, возможно, легкому кивку головой, то японской нормой является поклон, глубина которого зависит от степени уважения и статуса собеседника. Как признаются, по первости это весьма непривычно.Сразу можно рекомендовать брать с собой много носков, во всяком случае, мне бы потребовался отдельный чемодан :) Если в Штатах хождение по дому в обуви может быть нормой, то Япония в этом плане — полная противоположность. Разуваться придется очень часто, и, возможно, носить с собой специальную смену обуви. Причем это касается не только ресторанов и заведений, но и офисов. В большинстве зданий на входе есть специальные шкафчики для уличной обуви, где люди переобуваются в сменную, для помещений. На мой взгляд, данная практика достойна такого же внимания, как и сам Кайдзен :).

В японском городе, будь то улица или подземка, одновременно и легко, и сложно потеряться. Другой тип письма, непонятные указатели и общая суета сбивают с толку. Но вежливость нации как таковой не позволит вам сгинуть в толпе. Прохожий Вашу просьбу о помощи не проигнорирует, японцы внимательны к иностранцам. По мере возможности вам укажут направление, а, может и проводят до определенной точки, чтобы вы уж точно не потерялись.

— Очень, ну очень приятные люди! — поделилась руководитель курса.

Для того, чтобы не остаться голодным, иногда придется проявить определенную сноровку. Не во всех заведениях есть «европейские» залы, зачастую это классическая японская посадка, за низкими столиками на полу. Возможен компромиссный вариант, когда под столом есть специальное отверстие для ног, но и оно присутствует не везде. Если Вам не приходилось есть палочками, то можете не бояться позора, во всяком случае в тех заведениях, которые посещают слушатели с руководителем группы. Всем иностранцам предлагаются европейские приборы, однако уже к концу курса на заключительном ужине не осталось ни одного человека, кто бы не мог управиться с палочками. На мой взгляд это верно, если уж ты приехал в Японию, то стоит озаботиться максимальным погружением в культуру этой удивительной страны.

О свежести и вкусе морепродуктов в Японии знают все, на этом основана ее кулинарная культура. Но, возможно, я смогу обрадовать тех, кто готов блеснуть своим искусством в приготовлении блюд. В некоторых заведениях в столы вмонтированы газовые жаровни для того, чтобы гости могли по своему вкусу обжарить или приготовить в казане морепродукты или говядину. На фото справа Абдулла Андамасович Абенов — директор по капитальному строительству нефтяной компании из Казахстана. Казалось бы, такой серьезный человек, но именно он удивил остальных участников поездки как мастер по приготовлению традиционных японских блюд. Один из таких моментов и запечатлен на фото. Кроме этого Абдулла Андамасович оказался еще и интереснейшим собеседником.

О свежести и вкусе морепродуктов в Японии знают все, на этом основана ее кулинарная культура. Но, возможно, я смогу обрадовать тех, кто готов блеснуть своим искусством в приготовлении блюд. В некоторых заведениях в столы вмонтированы газовые жаровни для того, чтобы гости могли по своему вкусу обжарить или приготовить в казане морепродукты или говядину. На фото справа Абдулла Андамасович Абенов — директор по капитальному строительству нефтяной компании из Казахстана. Казалось бы, такой серьезный человек, но именно он удивил остальных участников поездки как мастер по приготовлению традиционных японских блюд. Один из таких моментов и запечатлен на фото. Кроме этого Абдулла Андамасович оказался еще и интереснейшим собеседником.

По возвращении в Россию Наверное, лучшим отзывом о полученном опыте могут послужить слова руководителя отдела внедрения Корпорации «ПСС», Политова Максима Павловича.Q: Приведите, пожалуйста, живые примеры рационализаторства на японских предприятиях, которые Вам запомнились больше всего.

A: Наиболее запомнились рационализаторские предложения:

Чулки для фильтрации эмульсии (на выходе из токарного станка мельчайшие металлические остатки улавливают при помощи женских чулков) Усовершенствование механизма нанизывания провода Тележка в логистическом центре (доведена до совершенства обычная тележка) Быстрая переналадка форм (вспомогающие устройства) Устройства защиты Пока-Еке на сборочных участках (очередность и сигнальные огни) Защита от внезапного выхода пешеходов на проезжую часть погрузчиков (шлагбаумы открывающиеся на себя, что заставляет остановиться перед переходом) Q: Что Вы думаете о системе нематериального поощрения рабочих применяемой в Японии?

A: Теперь я окончательно приверженец только нематериального поощрения рабочих и объясню почему. Материальное поощрение в конечном итоге создаст конфликтную ситуацию из-за вероятности неправильной оценки работником собственных заслуг и результатов. А вот нематериальное стимулирование (совместный поход в тир, театр, кино, подарочная статуэтка, статья в газете, похвала директора перед коллективом и многое другое) запомнится гораздо лучше, чем дополнительно выданные 1–2 тыс. рублей, о которых через несколько дней и не вспомнят. Я обратил внимание, что за Кайдзен предложения в Японии выплачивают не очень большую сумму, а подача их на заводе Тойота составляет 13,5 шт. на человека в год. Человек стремится к совершенству и признание его работы коллективом — вот основа, составляющая нематериальную стимуляцию.

Касательно материальных поощрений в Японии хотелось бы добавить следующий момент. В Японии особо не приняты чаевые (общепринятая форма мат. поощрения от клиента в сфере обслуживания), а в некоторых случаях они оскорбительны. Считается, что платить за работу должен наниматель, а работник должен выполнять свои обязанности с полной отдачей. Чаевые могут расцениваться как доп. стимулирование к работе со стороны, что может быть воспринято работником как укор в том, что он плохо работает и не старается.

Q: Была ли данная поездка и обучение для вас полезна? Будете ли внедрять что-либо из изученного?

A: Конечно эта поездка была полезна. Уже в находясь в Японии, у меня возникла мысль расстановки автомобилей на нашем предприятии по принципу точно вовремя (Принцип Канбан прим.). Одна машина начала курсировать по нашим предприятиям (расстояние более 120 км) ежедневно в определенное время в независимости от объема загрузки. Было много споров и противостояний от отдела логистики, но уже 2 недели от производств слышу только положительные отзывы. Такое движение помогло перевозить заготовки единицами, а не партиями как раньше. Сократилось время производства (теперь одно производство не ждет, когда другое сделает партию и отправит к ним) сократились места складирования заготовок. Работники также оценили удобство подобного подхода. Кладовщики и грузчики знают, когда и с чем придет машина, соответственно время погрузки и выгрузки сократилось. Сейчас мы занимаемся внедрением поточного производства некоторых изделий. После приезда было проведено несколько бесед и обучающих семинаров с нашими сотрудниками.

Q: Был ли у Вас до этого опыт внедрения бережливого производства или его элементов? С какими проблемами Вы сталкивались?

A: Опыт внедрения был, но очень часто слышал сопротивление от сотрудников с такими словами: «Мы не Японцы и у нас другой менталитет, у нас не получится сделать все так, как у них». Побывав в Японии, я начал переубеждать людей, так как сам увидел, что менталитет конечно у нас разный, но главное в японских предприятиях — четко выстроенная, сбалансированная, отработанная система, способная выйти из любой сложной ситуаций. Именно система где расписаны время, действия, движения позволяет работать четко и слажено. Нам ничего не мешает выстроить на своем предприятии такую же точную систему и работать как минимум не хуже японцев.

Отдельного внимания заслуживает последний ответ Максима Павловича. К сожалению, сопротивлению внедрения кайдзена на производствах в России не будет конца, пока рядовые сотрудники не почувствуют себя не «винтиком в системе» от которого ничего не зависит, а полноценными членами большой и дружной команды, в которой каждый играет огромную роль. Лично я имел опыт работы в такой атмосфере, где ты был не просто работником, но человеком, прикрывающим спины своих коллег. Производительность возрастает в разы, слаженность и понимание между людьми в работе выходят на новый уровень. Как создать подобный климат? Это уже задача высшего руководства, создать для своих работников такие условия, при которых формируется именно команда из специалистов своего дела, в которой чувство ответственности равномерно распределено между всеми ее участниками. Да, для этого придется потрудиться, провести немало лекций, семинаров, собраний не только с руководителями, но и с обычными работниками. Один из главных японских подходов в работе с персоналом — «учить». Не понимают? — «Учить». Все равно не понимают? — «Все равно учить».

И только тогда все получится.