Почему лезвия бритвы затупляются после бритья?

Вы когда-нибудь задавались вопросом, как работают те или иные предметы, окружающие нас каждый день. Как холодильник охлаждает продукты, как микроволновка возвращает им былое тепло, как работает Wi-Fi, почему окна не пропускают капли дождя и т.д. Кому-то подобные вопросы могут показаться немного детскими, наивными и даже слегка бесполезными. Оно работает и все тут, а как — уже не имеет значения. Тем не менее, ученые из МТИ (Массачусетский технологический институт, США) решили ответить на один из таких вопросов, а именно — почему стальные бритвы затупляются после бритья? Какие механические процессы протекают в процессе бритья, как волос человека, будучи в 50 раз мягче стали, повреждает ее, и какое практическое применение данного исследования? Ответы на эти необычные вопросы мы найдем в докладе ученых. Поехали.

Основа исследования

За долгие годы эволюции и развития социальной составляющей нашего вида мы умудрились создать великое множество острых предметов из самых разных материалов. К сожалению, назначение большинства из них заключается в нанесении урона противнику: мечи, кинжалы, наконечники стрел и т.д. Но есть и немало пацифистских «остряков»: бритвы, ножницы, ножи, серпы, косы и т.д.

На протяжении веков люди создавали новые сплавы и техники, нацеленные на повышение степени и продлении долговечности остроты вышеописанных предметов. Сам же процесс разрезания чего-либо присутствует во множестве отраслей: медицина, бытовая техника, пищевая промышленность и т.д. В каждом из случаев имеются свои особенности, но принцип, следовательно, и требования к лезвиям остаются прежними — острота и твердость (долговечность).

Например, типичным металлическим материалом, используемым для лезвий бритвенных станков, является пластинчатая мартенситная* нержавеющая сталь с высоким содержанием карбидов, отточенная до геометрии клина с углом 17° и радиусом острия 40 нм для получения желаемой остроты (1А).

Мартенсит* — основная структурная составляющая закаленной стали, представляющая собой упорядоченный пересыщенный твердый раствор углерода в α-железе такой же концентрации, как у исходного аустенита (высокотемпературная гранецентрированная модификация железа и его сплавов). Мартенсит это микроструктура игольчатого (пластинчатого) и реечного (пакетного) вида.

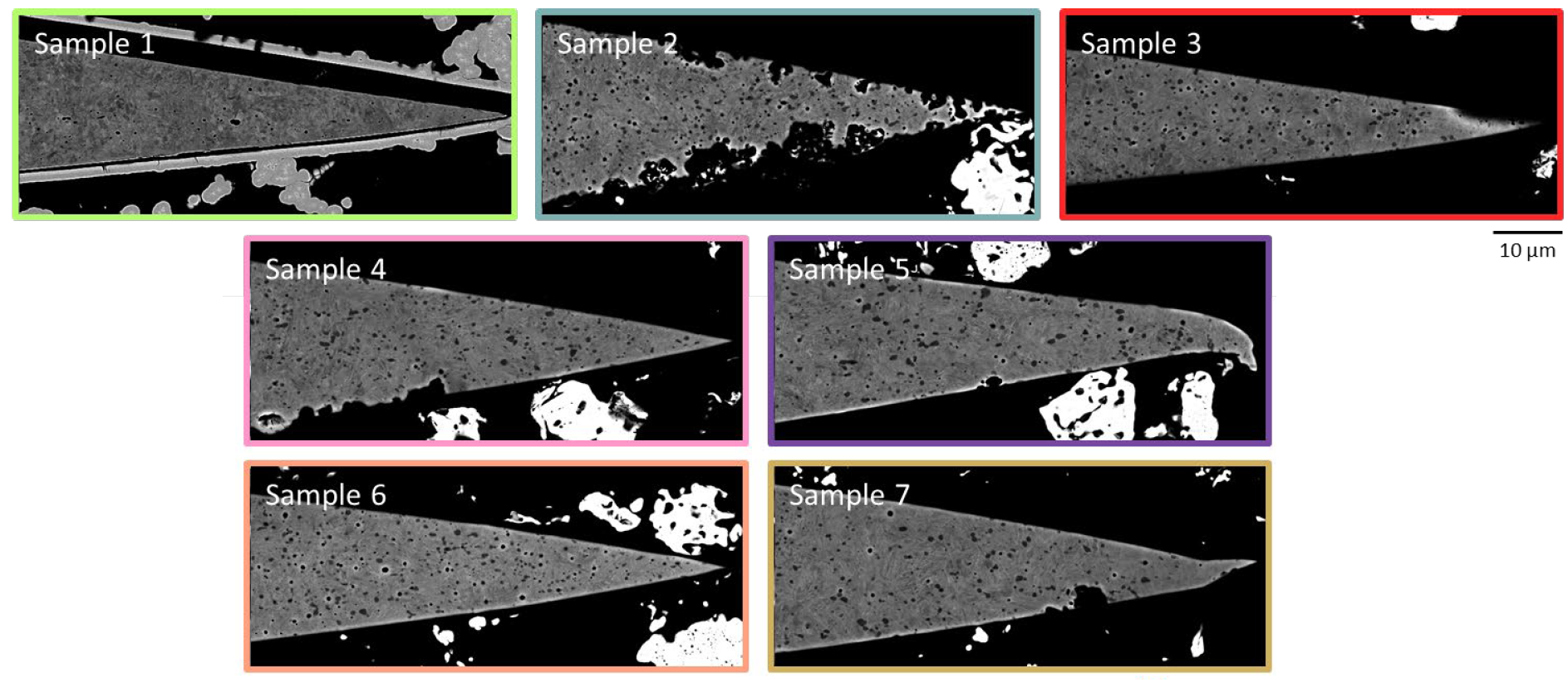

Изображение №1

Поверх данного материала часто используется еще более твердый — алмазоподобный углерод, а поверх последнего наносится слой политетрафторэтилена для уменьшения трения.

Несмотря на столь сложную структуру, бритвы все же затупляются со временем, контактируя с материалом в ~50 раз мягче — волосами (шкала твердости на 1А). Бритвы не уникальны в данной проблеме, ибо в других областях применения лезвий той или иной природы также наблюдается снижение их остроты с течением времени. Например, кухонный нож затупляет, даже если его использовать исключительно для нарезки сыра или картофеля.

Однако существует большая разница между ножами кухонными и бритвенными станками. Да, затупление происходит и там, и там, но в бритвах сам механизм затупления гораздо сложнее.

Во-первых, два взаимодействующих материала имеют иерархические микроструктуры с анизотропными и зависящими от размера механическими характеристиками. У реечных мартенситных сталей есть иерархия первичного аустенита, пакетов, блоков, субблоков и реечных границ, а также высокая плотность неоднородно распределенных дислокаций. Промежуточный углерод улавливается твердым раствором во время закалки, но отпуск или автоматический отпуск* могут привести к тому, что углерод покрывает дислокации или выпадает в осадок в виде карбидов

Отпуск* — процесс термической обработки закаленного на мартенсит сплава или металла, основными элементами которого являются распад мартенсита, полигонизация и рекристаллизация.

Все эти структурные особенности обеспечивают мартенситу высокую твердость, но неоднородный микромеханический отклик.

Волос в разрезе.

Точно так же человеческий волос представляет собой сильно анизотропный композит с некруглым поперечным сечением и средним диаметром от 80 до 200 мкм. Внешний слой волоса это твердая кутикула (~170 МПа), которая образует оболочку из ячеек, расположенных как черепица на крыше. Срединный слой (кортекс) в три раза мягче и состоит из иерархии фибрилл, вытянутых вдоль направления волоса. В самом центре волоса расположена медула — полый внутренний слой, имеющий достаточно малый механический вклад в режущую способность бритвы. Поскольку волосы гигроскопичны, в присутствии влаги их клеточная структура изменяется для размещения молекул воды, снижая как модуль упругости, так и предел текучести.

И лезвие, и волосы анизотропны и демонстрируют разные механические свойства в зависимости от размера. Это вызывает механический отклик, который зависит от напряженного состояния и от объема, который способствует деформации.

Еще одним важным фактором является факт того, что граничные условия совместной деформации волоса и лезвия бритвы могут меняться буквально в процессе одной операции бритья (1В).

Как поясняют ученые, во время бритья каждый отдельный волос может быть представлен в виде гибкого кантилевера, квази-закрепленного на одном конце по направлению к коже и полностью свободном на другом. В этой конфигурации волосы могут свободно изгибаться, когда лезвие приближается к ним и проникает в них во время резки, влияя на режим деформации.

Волосы преимущественно испытывают механику разрушения твердого тела I типа (раскрытие — растягивающее напряжение по отношению к плоскости трещины). В зависимости от того, изгибаются волосы или нет, напряжение прикладывается либо к обеим поверхностям трещины (прямое углубление, g = 0°), либо только к одной из двух поверхностей. Это приводит к возникновению чистого разрушения II типа в первом случае или к смешанному разрушению II и III типа во втором случае.

Механика разрушения твердого тела разделяется на три основных типа по способу применения силы, способствующей распространению трещины:

- I тип (раскрытие) — растягивающее напряжение по отношению к плоскости трещины;

- II тип (скольжение) — напряжение сдвига, действующее параллельно плоскости трещины и перпендикулярно фронту трещины;

- III тип (разрыв) — напряжение сдвига, действующее параллельно плоскости трещины и параллельно ее фронту.

Результаты исследования

Как мы можем видеть, за обычным бритьем кроется множество сложных аспектов, которые для лучшего понимания требуют детального рассмотрения, как о том заявляют сами ученые.

Для этого они и провели данное исследование, в котором объектом изучения стали лезвия из мартенситной нержавеющей стали. Анализ с помощью сканирующего электронного микроскопа (СЭМ / SEM) и дифракции обратного рассеяния электронов (ДОРЭ / EBSD) выявил их реечную мартенситную матрицу (1A) с неоднородно распределенными карбидами (вставка на 1A). Также были измерены показатели твердости в пределах 70 мкм от наконечника (среднее значение составило 8.7 ± 0.7 ГПа). Вариативность данного показателя вызвана наличием карбидов, остаточного аустенита и неоднородностью субструктуры мартенсита.

Чтобы измерить эволюцию износа лезвия в реальных условиях бритья, были проведены поэтапные испытания одноразовых картриджей для бритв (образец 1 на изображении ниже), отслеживая различные области с помощью СЭМ после различных этапов использования (видео №1).

Поэтапные тесты на износостойкость (после 1, 5 и 10 сеансов бритья).

Далее было проведено количественное определение средней скорости износа лезвия по острой кромке с помощью анализа изображений. Уровень износа был низким: 12 нм3/нм после 5 сеансов бритья и 13 нм3/нм после 10 сеансов бритья. Однако эти испытания выявили появление сколов вдоль острого края (1C). Хотя лезвия бритвы острые и плоские на макроуровне, на микромасштабе они более «шершавые», даже в неиспользованном состоянии (1С-1). Зарождение микротрещин происходит именно из этих неровностей во время бритья (1C-2). Из всех выступов, при этом это могут быть даже не самые большие из них, лишь небольшая их часть формирует трещины.

Эти микротрещины первоначально распространяются перпендикулярно краю (1C-2), а затем отклоняются в своем направлении, формируя окончательную геометрию скола (1C-3).

Следы деформации (1C-2) показывают, что часть острой кромки, принадлежащая создаваемому сколу, изгибается из плоскости при изменении направления микротрещины. Присутствие ямок на полученной поверхности разрушения показывает, что мартенситная структура демонстрирует пластическую деформацию перед разрушением. Твердые покрытия, напротив, демонстрировали особенности хрупкого разрушения в результате изгиба подложки.

Чтобы лучше понять развитие этого процесса до активации других видов разрушения (усталости, коррозии и износа), было проведено 25 СЭМ тестов в стадии микродеформации с использованием зажимов, которые могут удерживать лезвие с одной стороны и одиночные или несколько волос на другой (изображение №2 и видео №2).

Изображение №2

Эксперимент по бритью отдельных волосков с применением СЭМ.

Создание более реалистичных условий за счет наклона лезвия на 21° к направлению бритья (2B) приводило к неэквивалентной составляющей силы и, в свою очередь, к пластической деформации и скалыванию в нескольких случаях (2C).

Испытания с использованием волосков разного диаметра позволили нам сделать вывод, что размер скола не зависит ни от диаметра волос, ни от количества последовательно срезанных волосков, ни от угла среза.

Одна и та же часть острого края может срезать несколько волосков под разными углами g (1B), что не приводит к видимой деформации, пока лезвие неожиданно не начинает разрушаться (видео ниже).

Эксперимент по бритью нескольких волосков с применением СЭМ.

Также было обнаружено, что сколы чаще всего появляются по краям волос. Например, один единственный волос может образовывать два скола на лезвии, каждый из которых начинается с одного края волоса (2C).

Кроме того, сколы обычно выходят за пределы сильно деформированной области размером ~5 мкм около вершины лезвия (1C). Следовательно, наблюдаемое явление не связано с эффектами, вызванными хонингованием.

Сравнение СЭМ снимков из двух вариантов опытов (поэтапные с увлажнением волос и постоянные с сухими волосками) показывает идентичный механизм разрушения в обоих случаях (за исключением увеличения интенсивности разрушений в первом случае).

Далее было использовано трехмерное моделирование методом конечных элементов для определения роли неровностей и направления приложенной нагрузки на деформацию и образование сколов (3А-3С).

Изображение №3

Была смоделирована мартенситная сталь как однородный изотропный эластопластический материал с пределом текучести ~ 1690 МПа. В нее были добавлены углубления (щели / выемки / засечки) с размером, определенным СЭМ анализом (например, 1C-1). Это позволило воспроизвести экстремальное состояние неровностей вдоль острой кромки, и смоделировать режущее напряжение на лезвии как равномерно распределенное поверхностное сцепление (50 МПа), действующее только на одну сторону (3А).

Первое моделирование было направлено на определение местоположения углубления с наивысшей интенсивностью напряжения в зависимости от направления приложенного напряжения.

Как видно на 3B, прямое вдавливание волос (поверхностное натяжение 0°) вызывает усиление напряжений на углублениях, контактирующих с волосами, но эти значения недостаточно высоки, чтобы способствовать пластической деформации. Напротив, бритье волос под углом создает более высокие значения напряжения в области лезвия, контактирующей с волосами, с максимальным напряжением в углублении, контактирующей с краем волос.

Анализ напряжений как функции угла сцепления с поверхностью (3C) показал:

- напряжение на концах углублений существенно не меняется, если направление сцепления с поверхностью находится в поперечном сечении лезвия (для углов бритья менее 8.5°);

- напряжение на конце углублений, контактирующих с волосами, увеличивается с углом бритья;

- напряжение на конце углублений, не контактирующих с волосами, уменьшается с углом бритья;

- самое ощутимое увеличение напряжения происходит на углублении, контактирующем с краем волос.

Данные результаты моделирования полностью согласуются с экспериментами, подтверждая их точность. Однако расхождения все же были: микротрещины и сколы в опытах наблюдались под меньшим углом, чем в моделировании.

Чтобы пояснить это отличие, ученые выдвинули гипотезу о процессе, который связывает неоднородность реечной мартенситной структуры лезвия с увеличением чувствительности к микротрещинам (3D-3H). Модель была адаптирована для расчета скорости высвобождения энергии межслойной латеральной трещины в тонкой биматериальной полубесконечной пластине постоянной толщины для разрушения смешанного типа (тип II + тип III), при этом трещина потенциально распространяется вдоль интерфейса между двумя материалами (3D). Далее было приложено напряжение в 50 МПа, параллельно изменяя направление нагрузки между чистым режимом II и чистым режимом III. При этом рассматривались материалы с одинаковым коэффициентом Пуассона (0.3), но разными модулями Юнга.

В результате было установлено, что выделение энергии увеличивается при переходе от режима II к режиму III. Изменение модулей Юнга двух материалов при сохранении их среднего значения констант вызывает вертикальный сдвиг кривой скорости высвобождения энергии. Это говорит о том, что для двух разнородных материалов вероятность распространения трещины будет гораздо выше, чем для однородного материала с аналогичными свойствами.

Следом ученые провели еще одну серию трехмерного параметрического моделирования для анализа скорости выделения энергии на вершине одиночного углубления в лезвии при учете геометрии лезвия (увеличение толщины перед самим углублением) и с различными направлениями распространения трещины (3E-3H). На противоположных сторонах углубления были использованы один или два разных материала.

Измерение силы, необходимой для среза одиночного волоска.

Скорость высвобождения энергии для трещины, распространяющейся вдоль своего первоначального направления (q = 0°), увеличивается по мере увеличения компонента напряжения режима III (3F). Скорость высвобождения энергии также зависит от направления распространения трещины (3G). Критическое направление, соответствующее максимальной скорости высвобождения энергии, зависит как от направления нагрузки, так и от комбинации материалов (3H).

Когда нагрузка прилагается к мягкому материалу рядом с жестким (C и S на схеме соответственно) с межслойным углублением, трещина будет распространяться с большей вероятностью, чем в противоположной конфигурации. Критический угол распространения трещины в этой ситуации также будет меньше (3G).

Кроме того, микротрещины, зародившиеся на острой кромке, распространяются под углом по отношению к оси лезвия (ось z на 3E), отклоняясь в сторону области приложения нагрузки.

Этот путь распространения определяется асимметричной составляющей силы, которая способствует изгибу трещины из ее исходной плоскости, и геометрией лезвия, толщина которого увеличивается вдоль оси лезвия.

Распределение напряжений в лезвии при разных углах бритья.

Если предположить, что поверхностная энергия материала постоянна, то потери энергии ввиду распространения трещины вдоль этой оси будут больше, чем при распространении трещины в направлении постоянной (или менее увеличивающейся) толщины. Если же распространение будет происходить вдоль этой оси постоянно, то это приведет к большой площади распространения на единицу длины. По той же причине трещина в конечном итоге поворачивается обратно к острой кромке лезвия, образуя скол.

Чтобы подтвердить механистические эффекты микроструктурной неоднородности, предсказанные аналитическими и численными результатами, были проведены эксперименты по бритью волосков. В ходе этих опытов сканирующий микроскоп и сфокусированный ионный луч позволили детально рассмотреть микроструктуру во время деформации. Лезвия, использованные в опыте, были частично фрезерованные, за счет чего был создан контраст между мартенситной матрицей и карбидами, позволяя раскрыть механизмы повреждения (снимки ниже).

Микроскопия полу-фрезерованного лезвия.

Опыты показали, что микротрещины обычно зарождались на интерфейсах между мартенситом и карбидом, которые граничат с неровностями (слева на В) и когда волосы контактировали с более податливым компонентом лезвия. Затем микротрещины распространяются под углом, вызывая декогезию на нескольких интерфейсах карбид-матрица или растрескивание карбида (справа на В), а также микропластичность в мартенситных областях между ними.

Совокупность результатов моделирования, расчетов и опытов говорит о том, что бритье может вызывать зарождение повреждений, их рост и коалесценцию* (в виде сколов) в реечной мартенситной стали. Также стало понятно, что сколы появляются раньше других видов повреждений.

Коалесценция* — слияние частиц на поверхности тела (в данном случае) или внутри подвижной среды (газ, жидкость).

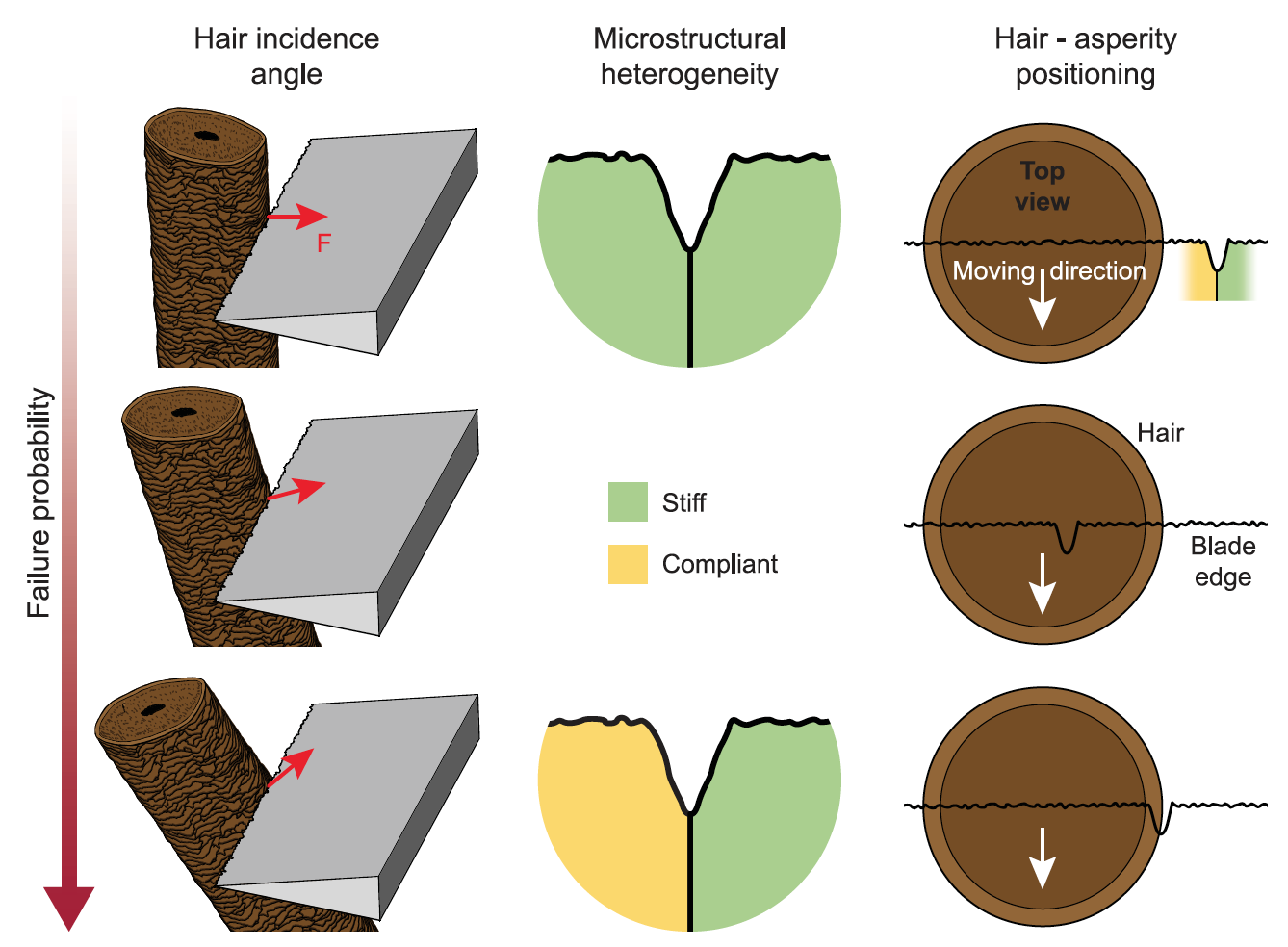

Изображение №4

Этот процесс для своей реализации требует сочетания нескольких факторов (изображение выше):

- достаточный уровень изгиба волос для создания напряжений со значительной составляющей от III-его типа;

- вызванные обработкой неровности на кромке лезвия с микроструктурными составляющими с достаточно разными свойствами с каждой стороны;

- волосы расположены таким образом, чтобы крайняя точка была выровнена с вышеуказанной неровностью (чтобы обеспечить максимальное усиление напряжения) и находилась в контакте со стороной, содержащей более податливую составляющую.

Если учесть, что подобные условия одновременно появляются крайне редко, то становится понятно, почему обычные бритвенные станки становятся непригодными для бритья не сразу (после первого же использования), а спустя некоторое количество циклов бритья.

Для более подробного ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

Тот факт, что бритвы тупятся после какого-то числа сеансов бритья, вполне известен и понятен. Однако в данном труде ученые решили детально рассмотреть самые малые процессы, которые происходят во время износа лезвий бритвы. Этот труд не столько о бритвах, сколько о сплавах и других материалах, используемых в разных отраслях для разрезания чего-либо. Ибо зная, от чего происходит повреждение материала, можно найти способ избежать его.

Ученые отметили, что лезвия более склонны к образованию на них сколов, если микроструктура стали неоднородна. Естественно, угол, под которым лезвия контактируют с волосками, а также дефекты в микроструктуре лезвий также играют важную роль в формировании трещин.

Любопытно, что фактический износ стальных лезвий бритвы в ходе экспериментов не сильно увеличился. Лезвия оставались острыми долгое время, но на их кромке образовывались сколы, которые и нарушают «работоспособность» бритвенных станков. При этом сколы образовывались лишь в определенных местах, т.е. при определенных условиях: когда лезвие контактировало с волосами под углом, когда сталь лезвия была неоднородна по составу и когда волосы контактировали с лезвием в месте, где его неоднородность была выше.

Основной вывод весьма прост — бритвы затупляются ввиду неоднородности своего состава. Волос намного мягче стали, однако используемая в лезвиях сталь является своего рода композитным материалом, что сильно снижает его прочность и устойчивость к повреждениям. Если уменьшить неоднородность материала, то можно значительно улучшить его механические характеристики.

В дальнейшем ученые намерены продолжить свое исследование, а также начать новое, в котором они будут искать новые «рецепты» стали для лезвий, которые впоследствии будут намного долговечнее, острее и прочнее нынешних.

Благодарю за внимание, оставайтесь любопытствующими и хорошей всем рабочей недели, ребята. :)

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5–2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Equinix Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5–2697v3 2.6GHz 14C 64GB DDR4 4×960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5–2430 2.2Ghz 6C 128GB DDR3 2×960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5–2650 v4 стоимостью 9000 евро за копейки?