Нейросетевое око на страже качества: ИИ заменяет операторов промышленного производства. Или нет?

Привет, Хабр! ИИ уже отбирал работу у веб-дизайнеров, программистов и копирайтеров. Теперь он пришел за операторами производственных цехов.

Интеллектуальная видеоаналитика давно помогает нам обрабатывать материалы точнее, да и в целом автоматизировать и отлаживать производство. Да, нейросеть тоже ошибается, как и живой оператор. Но оператор багует от случая к случаю: не угадаешь. А вот процент ошибок грамотно обученных нейросетей плавает в известных нам пределах.

Так что же — вместо операторов будут алгоритмы? Не всё так однозначно. Почему человека нельзя убрать из цепочки — под катом.

Недостатки живых людей

Разумеется, люди спят, едят, отвлекаются и расслабляются. Но самая большая проблема человека-оператора — субъективность. Оператор может иметь годы (а то и десятки лет) стажа, ювелирно работать…, но его взгляд практически всегда будет отличаться от взгляда другого оператора — даже не менее маститого и опытного.

Это связано с особенностями зрения. Да, диоптрии можно пофиксить, надев очки или линзы. Но не все мы одинаково хорошо различаем оттенки цветов. Даже в нейтральных условиях многие люди увидят одну и ту же картинку с отличиями. А если оттенки искажаются внешними условиями, например паром, то два человека могут увидеть абсолютно разную картину.

Зачем тогда нужен человек-оператор? А как в медицине: если есть лишняя возможность проверить, надо её использовать, чтобы снизить риск трагедии. Ведь у нейросети при всех достоинствах нет параметра «здравый смысл». Поэтому её задача — анализировать входящие данные и подсказывать. Финальное же решение остаётся за оператором.

Сегодня мы рассмотрим два успешных кейса применения машинного зрения. И на практике покажем, как субъективный взгляд оператора может мешать качественному производству. Подчеркнём: это не пилотная разработка, а продуктивная система комбината.

Ванадиевые сливки

Вы когда-нибудь наливали молоко в кофе, стараясь, чтобы не попала пенка? Примерно так же извлекают из раскалённой породы ванадиевый шлак.

Кстати, термин «шлак» здесь — обманчивый. Из ванадиевого шлака можно сделать много полезного. Так что мы его не выкидываем, а отделяем от полупродукта — остальной субстанции, из которой позже сделают сталь. (Этот процесс называется дуплекс.)

Изначально смесь находится в конвертере. Шлак легче полупродукта и всплывает. Мы сливаем полупродукт из конвертера в специальный передвижной ковш, который повезёт слитое дальше, а шлак накапливаем в конвертере и сливаем отдельно в шлаковую чашу.

Шлак слит и готов к отправке, конвертерный цех ЕВРАЗ НТМК.

Как видите, задумка нехитрая. Сложность — слить как можно больше полупродукта и как можно меньше шлака.

Это очень тонкий процесс, который опирается на мастерство оператора. Сольём слишком много — в полупродукт попадёт драгоценный шлак, который мы бережно отделяем. Сольём мало — металл останется в конвертере, а его необходимо передать дальше по производственному процессу.

Как понять, насколько удачно сотрудник справился с работой? Визуально. Если посмотреть на ковш сверху, то по цвету массы и вкраплениям видна процентовка шлака. По нормативу — шлаком может быть занято не более 40% площади зеркала металла.

Раньше это был ручной процесс. Человек через камеру наблюдал за ковшом и делал вывод о проценте шлака в ковше. Тут встречались сложности.

Во-первых, ковш сам по себе выглядит непрезентабельно. Он может быть «заросший», то есть наросты продукта по краям мешают определять не только процент шлака в светящемся металле, но и, в запущенных случаях, контур ковша.

Во-вторых, и это мы писали в начале, у разных людей разная острота зрения, может отличаться цветовосприятие и прочие моменты. А, напомню, камера висит над ковшом с раскалённым металлом. И это серьёзно усложняет задачу, ведь помимо субъективного восприятия к картинке добавляются пар и свечение расплавленной массы. Ненадёжно, в общем.

Потому мы попытались автоматизировать оценку. Заметили, что в ковше присутствует четыре оттенка (обычный металл, шлак, область вокруг шлака, яркие области металла). И создали алгоритм, опирающийся на цветоопределение.

К сожалению, подход не сработал. Причиной стал тот самый пар, который серьёзно и каждый раз по-разному искажал картинку. Требовался инструмент, который бы воспринимал картину целиком и умел делать скидку на окружающую среду.

Решили попробовать нейросети — и оказались более чем впечатлены результатом. Уже после первого дня работы алгоритм выдавал точность куда выше, чем у разных операторов и цветового определения. Поскольку нейросети не занимаются простым определением цветов, а могут создавать зависимости, алгоритм работал вплоть до ситуации, когда паром заволокло всё.

Примеры определения процентовки шлака. Светлая линия — контур ковша. Красная линия — контуры шлака.

Так специалисты ЕВРАЗа получили предельно точный инструмент оценки работы сотрудников. Теперь ясно, какая бригада наловчилась филигранно сливать «без пенки», а кому стоит ещё поучиться.

Собственно, никаких наказаний отстающих не последовало. Напротив — мы внедрили обучение, где передовики делятся опытом с теми, кому стоит подтянуть навыки. На выходе получили систему, которая не допускает металла с примесями и постоянно тренирует операторов.

Информация с торца

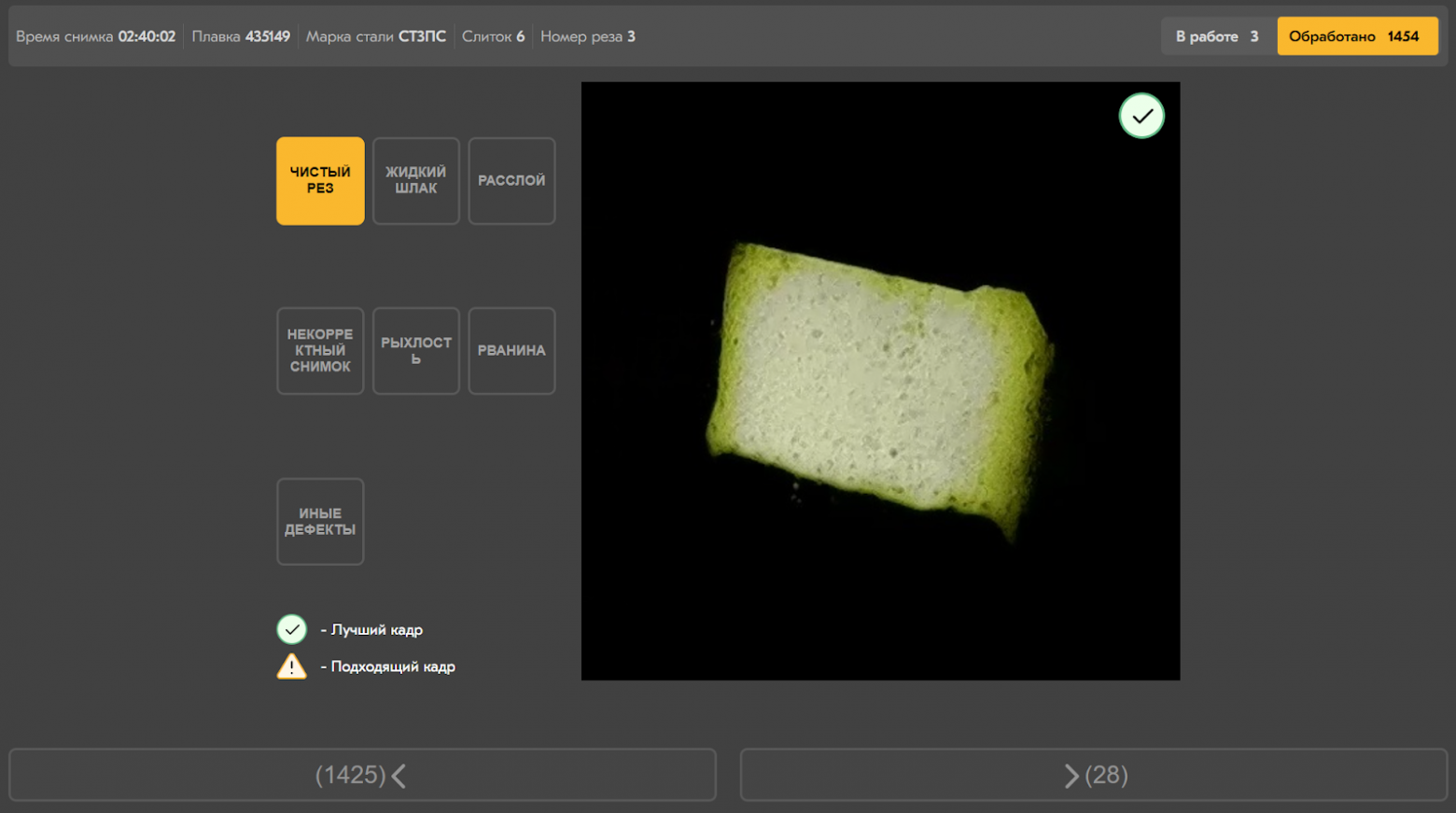

Второй процесс, который помогли улучшить нейросети, — это оценка качества заготовки.

После ряда этапов в цех на рольганг попадает заготовка. Это квадратный раскат 35 на 35 сантиметров по торцу и 10–13 метров в длину.

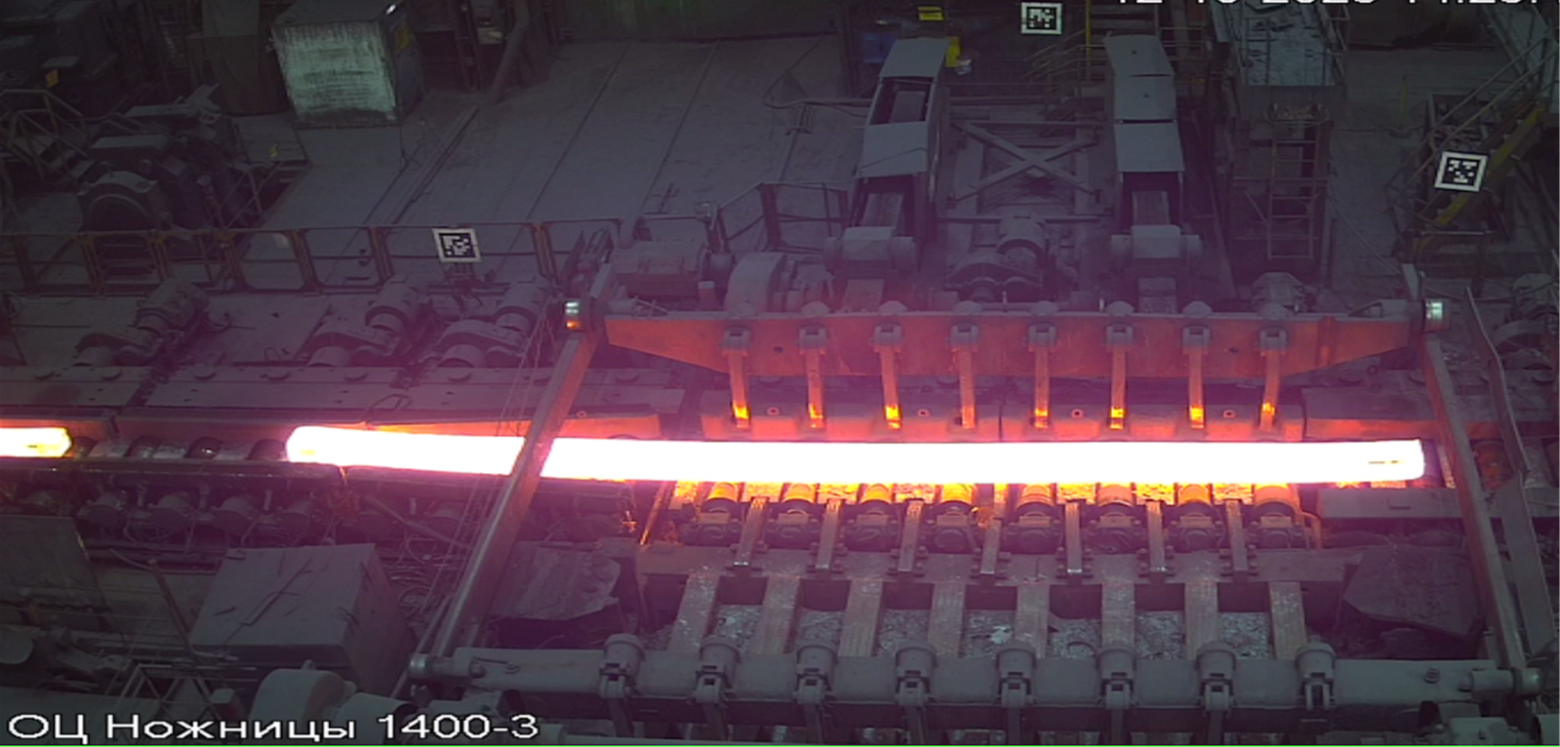

Рольганг в цехе прокатки широкополочных балок ЕВРАЗ НТМК.

До этого заготовка отлилась и съездила в пресс. Теперь почти готова к дальнейшим превращениям, например в арматуру. Но прежде она должна пройти выходной контроль.

Делается это следующим образом: огромные ножницы отрезают небольшой кусок с головной и донной части. (Донная — это задняя.) Иными словами, заготовку обрезают с обеих сторон.

Далее оператор оценивает поверхность среза. В идеале она должна быть абсолютно чистой, без дефектов, вкраплений каких-то примесей.

Если дефекты есть, например, знакомый нам уже шлак — это плохо. В этих точках у заготовки слабое место. При прокате такая заготовка может сломаться прямо в стане и это приведет к длительному простою. А если не сломается и из неё потом и правда сделать арматуру, то она выйдет бракованной и может не выдержать нагрузок. Или выдержит — как повезёт. Но рассчитывать на удачу в промышленном производстве никто, разумеется, не может.

Пример проблемной заготовки.

Пример заготовки с чистым срезом.

Если обнаружен дефект, то оператор делает еще один рез. Как правило, дефект можно удалить с помощью 2-х — 3-х резов. Но бывает, что оператор видит: заготовка безнадёжно испорчена, — и ее режут на 4–5 частей и отправляют в переплавку.

Как и в случае с ковшом, огромную роль играет субъективный взгляд оператора. Раскат раскален до 1200 градусов, он буквально светится, как лампочка. И мы снова упираемся в проблему индивидуальных особенностей зрения каждого оператора.

В цехе всё так же жарко и идет пар от остывания ножниц — простой анализ цветов нам не поможет. Опять нужен инструмент, который видит ситуацию целиком. Как и в прошлый раз, выручают нейросети. ИИ довольно быстро справился с задачей обучения и предельно точно сообщает — эта заготовка ОК, а эту надо резать ещё.

Со временем удалось достичь точности 99,98% и низкого показателя ложных срабатываний. То есть нейросеть пропускает брак лишь в 0,02% случаев. Само собой, качество продукта выросло.

Кроме того, мы получили крайне объективный инструмент анализа. Допустим, у нас одна за одной идут бракованные заготовки. Что это значит? Что где-то в предыдущем цеху нарушен техпроцесс и коллегам можно об этом сообщить.

Чем смотрим

Отдельного рассказа заслуживает система, с помощью которой нейросеть оценивает происходящее.

Как мы уже помним, в цеху жарко и стоит пар. А зимой бывает ещё и холодно. Обычная камера там проживёт недолго.

Потому нужны хитрости. В случае с ковшом камера висит в защитном кожухе под самым потолком. Для улучшения картинки используют оптическое приближение. Камера передаёт видеопоток 1080р: не сверхвысоко, но вполне хватает для задачи.

Аналогичная система используется для ножниц, только камеры стоят в других местах. Разумеется, система требует пристального обслуживания: как минимум регулярно протирать защитное стекло.

Внутри кожуха мы обнаружим, к примеру, камеру Dahua DH-SD59225U-HNI. Она имеет скромный сенсор в 2 Мп, зато впечатляющий 25х оптический зум. Эта хитрость позволяет нам отдалить камеру от раскалённой заготовки.

Но та же хитрость создаёт проблемы. Ведь чем больше расстояние между объектом и сенсором камеры, тем больше вероятность, что вмешается агрессивная среда, в первую очередь пар. Поэтому в каждом случае необходимо найти баланс между близостью к объекту и безопасностью, чтобы и картинка вышла приемлемого качества, и за камеру не приходилось переживать.

Заключение

Как видно, не всегда внедрение ИИ связано с колоссальными системами обработки данных или монструозными цифровыми двойниками. Иногда нововведения могут быть точечными и не слишком сложными технически, однако способными улучшить процессы в разы.

Нейросети — относительно молодая технология для промышленности. Но ЕВРАЗ продолжает эксперименты с ИИ и поделится ещё не одним кейсом автоматизации производства.

А как нейросети внедряются у вас? Что вам было интересно узнать из статьи? Может, вы хотели бы что-то нам посоветовать? Пишите в комментариях.

К слову, мы регулярно проводим хакатоны для поиска лучших идей и решений. Один из последних, к примеру, прошёл в рамках саммита по развитию Бизнес-системы ЕВРАЗа в Нижнем Тагиле в конце сентября.

И мы всегда рады новым специалистам, готовым и дальше улучшать работу тяжёлой промышленности. Задач ещё много.