Как разработать плату, пригодную для массового производства? Подход Design for Manufacturing

Автор статьи — Александр Патутинский

Автор статьи — Александр ПатутинскийТехнолог по подготовке и запуску печатных плат в производство, инспекциям печатных плат (AOI, AVI). Технолог по SMT, THT и PressFit монтажу, инспекциям печатных узлов (SPI, AOI, X-ray).Специалист по DFM- и DFA-анализам.

Качество печатной платы зависит не только от оборудования, уровня технологов и процессов на фабрике. Не меньший вклад в него вносят конструкторские решения разработчика платы — тополога. От них зависит технологичность: то, насколько просто будет произвести и ремонтировать изделие. Наиболее технологичной плата получится, если тополог сразу учтет технологические нормы и особенности производства, внеся их в параметры своего CAD-проекта. Такой подход называется Design for Manufacturing (DFM) — дизайн, оптимизированный под производство. Давайте разбираться, что это такое.

Этот материал адресован в первую очередь топологам, технологам и всем, кто уже работает в RnD и на производствах — или готовится войти в индустрию. Но мы постарались сделать его доступным для всех читателей.

0. Зачем нам DFM?

В процессе разработки, производства и монтажа платы могут возникнуть десятки проблем, приводящих к тому, что плата отправится в утиль или не будет работать как задумано. Поэтому существует понятие коэффициент выхода годных (КВГ) печатных плат — % итоговой продукции от общего числа ушедших в производство заготовок. В идеале, и фабрика, и RnD заинтересованы и должны работать над увеличением КВГ. Производственная площадка может влиять на КВГ, повышая качество оборудования и уровень технологов, с ним работающих, а также внедряя современные подходы подходы управления производством (методика 5S, стандарт ISO 9001 и другие).

RnD может влиять на КВГ, разрабатывая дизайн платы с максимальным учетом возможностей производства и нюансов отдельных операций. Параллельно с увеличением выхода годных изделий, это позволит нам:

Расширить число производственных площадок, способных произвести плату.

Снизить стоимость производства плат и их монтажа.

Сократить время производства и подготовки к производству.

Повысить надежность и ремонтопригодность изделий.

И повысить культуру разработки, применять типовые конструкторские решения, утвержденные производством.

Собственно, все это и дает DFM. Подход включает набор проверок до (а иногда и после) отправки конструкторской документации на производство. Ниже мы рассмотрим, что и на каких этапах стоит проверять.

1. Поиск ошибок, не связанных с технологией производства

Иногда дефекты возникают из-за невнимательности. Например, тополог мог:

Есть пад 2×2 мм, к нему подходит линия толщиной 1 мм: мы увеличиваем плотность тока в месте подключения линии к паду.

Кроме того, в примере с этой ошибкой добавляются две кислотные ловушки (отмечены на рисунке). О них поговорим дальше.

Увеличение плотности тока и падение напряжения на этом участке — лишь часть проблем, которые привнесет такая топология.

Для корректного функционирования печатного узла будет критичным, если на этот полигон станут опираться импедансные линии. Проходя через такой разрыв, они потеряют опору.

Оставить параллельную трассировку на соседних сигнальных слоях. Трассировка соседних сигнальных слоев должна уменьшать потенциальные перекрёстные помехи (Crosstalk).

Это пример такой ошибки: оранжевый и синий — соседние сигнальные слои, не разделенные земляным слоем.

А это пример, как можно исправить эту ошибку.

Некорректно настроить параметры проекта, что чревато короткими замыканиями и обрывами. Одним из частых видов обрыва является антенна — не доведённая до пада линия, не имеющая контакта с ним.

Вот как это выглядит: линия не доходит до пада.

А иногда часть ненужных, устаревших решений может остаться в Gerber-файле от предыдущих ревизий.

Далее многое зависит от квалификации технолога, проводящего подготовку файла на производстве. Новичок может просто не заметить часть ошибок или решить, что так и надо. А кто-то более опытный вернется к разработчику за уточнениями. Но чтобы не полагаться на одну лишь внимательность технологов на фабрике, эти и другие проблемы можно находить до отправки файла на производство. Например, попросить тополога или технолога, сопровождающего RnD, провести проверку файла свежим взглядом. Эта процедура называется Cross-check.

2. Проверки внутри слоёв печатной платы

Технолог на заводе начинает подготовку любой печатной платы к производству с аудита CAD-проекта. Первыми идут критичные проверки «проводник/зазор» в медных (Cu) слоях, замер перемычек паяльной маски (SM) и анализ слоя шелкографии (SS). Ключевыми параметрами для любого слоя будут ширина элемента и расстояние между элементами. На этом же этапе идет поиск кислотных ловушек в проводящих слоях.

Технологов САМ-подготовки обучают на этих проверках, потому что по ним сразу становится понятно, на каком именно техпроцессе и линии «встанет» производство. И если базовый аудит выявит слишком много проблем, технолог не будет погружаться в проект, а вернёт его на доработку топологам.

«Проводник/зазор»: базовая проверка для проводящих слоев из меди

Ограничения на ширину проводников и зазор между ними задаются производственными линиями фабрики. Это DES Line — линия получения топологии внутренних слоев. И SES Line — линия получения топологии внешних слоев.

Стандартные значения, которые готовы обеспечить большинство производств:

— 0,075–0,1 мм для зазоров между проводниками (Cu to Cu),

— 0,075–0,1 мм для ширины проводника (Min Cu).

На практике лучше сделать зазор между проводниками чуть больше, а сами проводники — чуть уже. Дело в том, что проводники в производственных Gerber-файлах толще, чем в реальности, и это уменьшает зазор между ними.

Поэтому если зазор был и так минимальным, то после компенсации на подтрав мы можем получить вариант, который невозможно вытравить на имеющемся оборудовании. Учитывайте фактор травления!

Пример 1. Для наглядности рассмотрим интересную разводку дифференциальных пар.

Зазор между линиями на схеме 4 mil (0,1 мм). Апертура линий — круг диаметром 3.5 mil (0,075 мм). Зазор чуть больше апертуры линии, что позволяет дать корректный допуск на подтрав при подготовке производственных файлов.

Пример 2. На схеме ниже вы видите Tabbed Routing — подход с наращиванием трапециевидных участков вдоль трассы сигнала, который используют для снижения перекрестных помех.

Зазор между линиями — 8 mil (0,2 мм), но между проводниками — 4 mil (0,1 мм). Здесь мы приближаемся к критичным зазорам по меди.

Кислотные ловушки в медных слоях

Кислотная ловушка (Acid Trap) — место топологии, из которого трудно будет удалить травящий раствор. Это чревато подтравом. Часто ловушки возникают при заходах линий в контактные площадки (пады) или при соединении нескольких линий.

Кислотная ловушка и то, как можно её исправить.

Обычно кислотной ловушкой считаются места с углом между проводящими элементами < 60⁰. Параметр может меняться от сложности проекта и уровня производства.

Большинство кислотных ловушек могут быть исправлены при подготовке к производству командой технологов, а не топологами.

Но есть нюанс. У технолога, который готовит проект к производству, есть волшебная кнопка «Исправить всё автоматически». И чем больше в проекте ловушек, тем выше вероятность, что он её нажмёт. Потому что ему так проще.

Пример кислотной ловушки, которую нельзя править. На рисунке слева показана L‑Comp трассировка — структура, помогающая улучшить качество передачи скоростных сигналов.

Большинство CAM-систем автоматически сочтут L-Comp кислотной ловушкой. Но при автоматическом исправлении «убивается» специально добавленная индуктивность цепи!

Не всегда правка исходных Gerber-файлов допустима. Некоторые конструкторские решения должны быть произведены строго так, как указано в документации. Понимание, какую топологию и как именно менять (и можно ли вообще), приходит с опытом подготовки к производству или трассировки сложных плат. Поэтому если технолог не уверен, корректно ли он изменил топологию, переработанные Gerber-данные будут отправлены в RnD на согласование. Это отличная практика: завод уверен, что не внёс лишних или критичных изменений в топологию, а тополог может выдать дополнительные правки.

Перемычка (мостик) паяльной маски

Мостик может встречаться как между падами одного компонента, и здесь мы ограничены посадочным местом на компонент в документации, так и между падами разных компонентов. Во втором случае перемычку можно увеличить, добавив расстояния между компонентами.

Реализуемость этого параметра сильно зависит от цвета паяльной маски — он задает отражающую способность и требуемую энергию экспонирования. Например, черной маске нужно больше энергии, а у белой выше отражающая способность. Поэтому на стандартной зеленой маске возможно получить меньшие мостики, тогда как на других цветах перемычки должны быть больше.

Для зеленой маски (SM to SM) от 75–80 мкм. Для белой и черной масок мостик (SM to SM) от 0,1–0,125 мм.

Также на этом этапе проверяется слой шелкографии. Рекомендованная минимальная ширина шелкографии (Min SS) составляет 0,09–0,1 мм, а зазор между ее линиями (SS to SS) 0,1–0,13 мм.

3. Проверки для процессов механообработки

К сожалению, не все производства уделяют достаточно внимания проверкам для слесарных операций — чаще всего, это фрезеровка и сверление. Как результат, заказчики могут получить платы с недостаточной толщиной меди внутри переходного отверстия. Или плату со сколами и трещинами в базовом материале, что приводит к локальному расслоению и CAF-эффекту — попаданию остатков химикатов на внутренние слои платы.

Параметр Aspect Ratio для металлизированных отверстий

Металлизированные отверстия нужны нужны для соединения проводящих рисунков платы, расположенных на разных ее слоях. Для них важно отношение глубины отверстия к его диаметру. Это и есть Aspect Ratio.

Источник: tempoautomation.com

Базовое правило: чем меньше Aspect Ratio, тем лучше. Тогда отверстия крупнее и их легче металлизировать. Типовое значение этого показателя составляет 10–12.

Однако, отлаженный техпроцесс, стабильность производственных условий (особенно температуры) и использование передовой химии может увеличить Aspect Ratio до 16–20. А в случае производства мелкой партии образцов можно довести параметр и до 30.

Зазор между отверстиями (DRL to DRL)

Чем крупнее отверстия, тем дальше они должны отстоять друг от друга. Иначе в процессе мехобработки сверло может сколоть или вырвать часть базового материала между ними. Рекомендуемый зазор между отверстиями начинается от 0,4 мм, но для плотных топологий можно локально уменьшить параметр DRL to DRL 0,3–0,35 мм.

Диаметр режущего инструмента для неметаллизированных отверстий и слотов (Tooling Size)

Большинство производств при выполнении контура печатной платы используют фрезы диаметром 2–3 мм. Они могут создать радиус скругления контура до 1 мм. Если мы захотим радиус, скажем, 0,5 мм, фабрике потребуется дополнительный инструмент. А это дополнительные расходы. В том числе и потому, что чем меньше диаметр режущего инструмента, тем быстрее он изнашивается.

Перемычки для металлизированного контура платы

Для такого контура необходимо предусмотреть места без металлизации: в них будут располагаться технологические перемычки, которые фиксируют плату в заготовке для поверхностного монтажа.

4. Проверки допусков на совмещение между проводящими слоями, паяльной маской и шелкографией

Одна из операций при изготовлении платы — совмещение рисунков слоев. У оборудования для этой процедуры есть допуски на позиционирование заготовки. Если тополог не учтет погрешности совмещения, а фабрика при подготовке файла к производству не увеличит отступы, это чревато серией проблем. Мы разберем их ниже.

Проверка совмещения внешних проводящих слоев и паяльной маски

Недостаточный запас на совмещение по Gerber-файлам может привести к вскрытию маски соседнего проводника рядом с контактной площадкой. А это потенциальное короткое замыкание при монтаже. В стандартную подготовку входят:

Увеличение вскрытия соответствующего пада в маске. Обычно габарит вскрытия маски больше габарита пада на 0,1 мм.

Проверка отступа от вскрытия маски соседней цепи: линии или полигона. Рекомендуется заложить от 0,05 мм — чем больше, тем лучше.

Пример. Маска репера (FID), добавленного для лучшего позиционирования, вскрывает соседнюю линию около BGA-компонента.

Проверка совмещения слоев паяльной маски и шелкографии

Если нанести шелкографию слишком близко к вскрытию маски, возможно попадание краски на контакты или тестовые точки платы. Это является дефектом для плат 2 и 3 класса по стандарту IPC-A-600.

Чтобы обеспечить отсутствие шелкографии на монтажных площадках, достаточно заложить корректировки совмещения печати шелкографии и вскрытий паяльной маски в 0,1–0,125 мм.

5. Проверки отступов между проводящими слоями и слоями механообработки

Важность проверки отступа слоев меди от сверла или фрезы трудно переоценить. Чем позднее по техпроцессу случается дефект, тем дороже он стоит. К моменту сверловки отверстий все вытравленные слои уже спрессованы и прошли ОТК. Обидно будет получить контакт отверстия с соседними цепями — и отправить плату в брак без возможности ремонта.

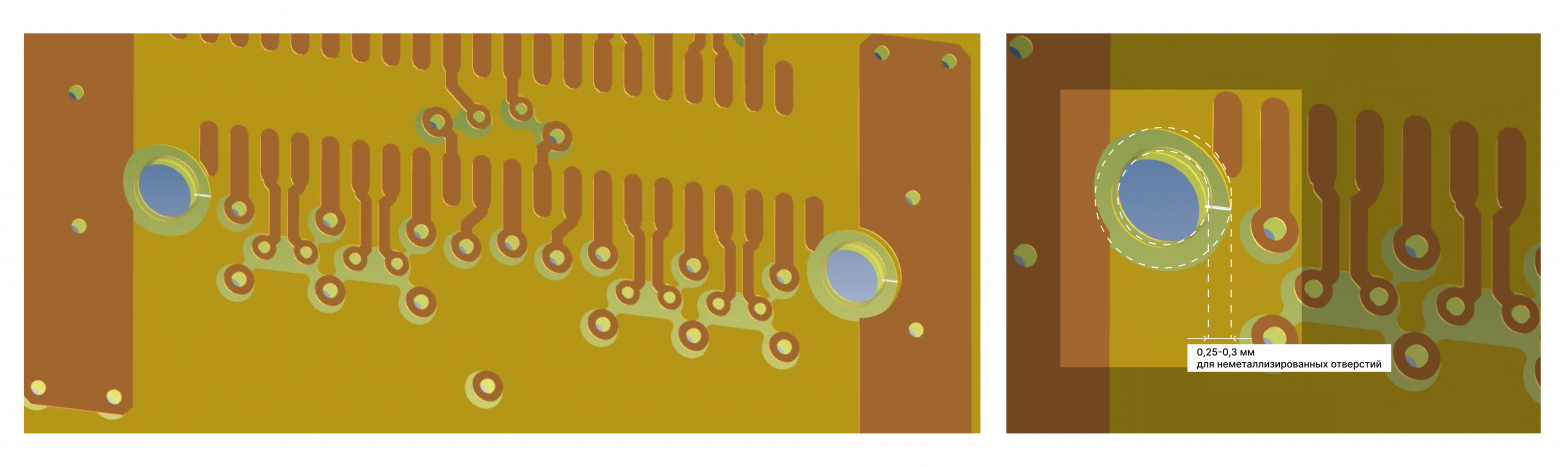

Отступ от контура печатной платы и внутренних вырезов

Важно убедиться, что в процессе финишной механообработки не повредятся проводящие слои. Рекомендованное значение отступа зависит от того, как будет выполнен контур: при фрезеровке это 0,25–0,3 мм, а при скрайбировании 0,4 мм.

Отступ от отверстий до топологии слоев

Для металлизированных отверстий параметр зависит от выбора шага под монтаж для BGA-микросхем на конкретном участке платы.

Для основных участков платы шаг BGA начинается от 1,0 мм, а отступ от отверстия составит 0,25–0,3 мм. Это позволяет обеспечить массовое производство.

Для критичных участков платы можно сократить шаг BGA до 0,8 мм, локально уменьшив отступы до 0,225–0,235 мм. Однако не стоит увлекаться этим, чтобы сохранить технологичность платы.

Для неметаллизированных отверстий базовый отступ также составляет 0,25–0,3 мм, но при необходимости его можно уменьшить на 0,025 мм. Ведь в этом случае не нужно вводить компенсацию на сверление.

Также стоит проверить, что центры металлизированных отверстий на термопадах расположены в определенной сетке, центр которой совпадает с центром термопада. Хаотично расположенные отверстия могут привести к непролитию полигонов между ними, что негативно скажется на плотности токов.

Пример: отверстия в левом столбце на картинке расположены в сетке, полигон обтекает их со всех сторон — плотность токов равномерна. Отверстия правого столбца расположены с небольшим смещением, которое не дает полигону «обтечь» их.

Отступ от фрезерованных пазов

Пазы редко стоят около плотных областей трассировки, поэтому нет необходимости ужиматься в зазорах до топологии слоев. Отступ для металлизированного и неметаллизированного паза будет равным 0,4 мм.

Отступ от обратного сверления

Типовым значением для массового производства считается 0,2–0,225 мм, но при отлаженном процессе и жестком контроле износа инструмента можно достигнуть 0,125–0,15 мм. В зонах под BGA можно уменьшать этот отступ до необходимых вам значений, но по остальной площади платы оставлять рекомендованные.

6. Проверки структуры слоёв печатной платы

Неправильно подобранная структура (стек) может превратить плату с корректной топологией в единорога, который то будет работать, то не будет — или вообще сгорит. Недостаточная изоляция на пробой, невыдержанные расстояния до опор для импедансных линий, расслоение платы при монтаже или в процессе ее эксплуатации — лишь небольшой перечень проблем, которые можно получить, если не уделить достаточного внимания стеку.

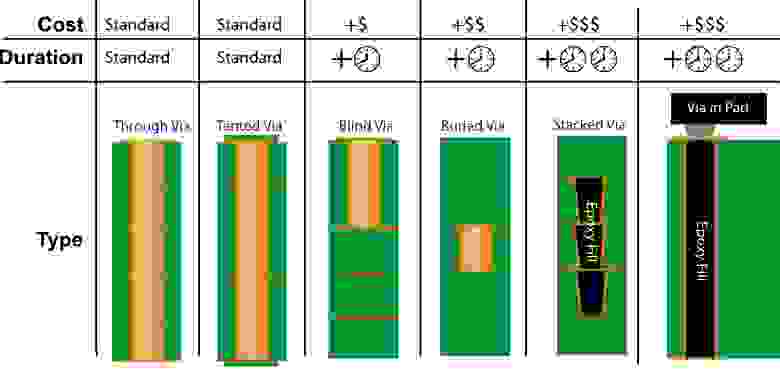

Виды и структуры переходных отверстий

В самой простой структуре есть лишь сквозные отверстия — единственным ограничением для них будет Aspect Ratio. Однако на практике часто применяются слепые и погребенные отверстия. Они дают топологу больше свободы, но чаще всего увеличивают число циклов прессования и металлизации. И здесь нужно задуматься, как именно выполнять их на заводе. Возьмем слепые отверстия — такие видно лишь с одной из сторон платы. Если выполнять их не сверлением на глубину, а послойным прессованием, это увеличит стоимость и время, затраченное на производство. На картинке ниже представлены виды переходных отверстий и их условное влияние на время и стоимость производства изделия.

Источник: tempoautomation.com

Общая толщина платы

Ключевые моменты, на которые стоит обращать внимание, это:

Aspect Ratio — для возможности использования переходных отверстий с мелким диаметром.

Изменение толщины слоев при прессовании. Финишные толщины внутренних фольг будут уменьшаться из-за микротравления, нужного для достижения адгезии: например, фольга толщиной 35 мкм в итоге уменьшится до 30,5–32 мкм. В то время как слои, подверженные металлизации, будут становиться толще.

Допуск платы по толщине может быть нестандартным. Стандартным значением является +/-10% , однако для плат толщиной 1,0 мм и меньше и для плат с краевыми разъемами может быть указан допуск +/-5%, +/-8% или же односторонний допуск -0/+10%.

Пример из даташита на краевой разъем CardEdge, который требует нестандартный допуск по толщине платы (размеры в мм).

Такой допуск обусловлен требованием ответной части — коннектора, в который CardEdge будет вставляться.

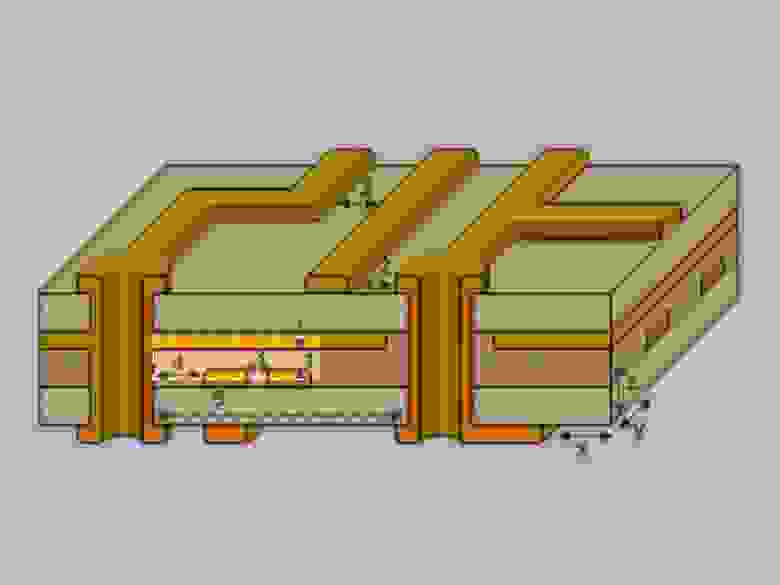

Толщина слоев препрега

Слишком тонкий препрег может не обеспечить достаточной изоляции фольгированных слоев при прессовании, что приведет к короткому замыканию.

Вторая распространенная проблема: тонкий препрег не полностью заполнит смолой вытравленные участки между топологией, что приведет к расслоению или вздутию платы во время монтажа.

Препрег будет расходоваться на заполнение зазоров под цифрами 3 и 4. За счет этого будет уменьшаться зазор под цифрой 1. Источник: ECSS-Q-ST-70–12C_14July2014.

Толщина препрега для внутренних слоев рассчитывается по следующему правилу: сумма толщин прессуемых фольг, помноженная на коэффициент прессования в пределах 1,5–2. Чем больше коэффициент, тем лучше.

Если мы рассчитываем препрег для прессования внешних слоев, толщину внешнего слоя можно взять равной 0, так как травление внешних слоев происходит после прессования и препрег не расходуется на заполнение зазоров на слоях Top и Bom.

Ограничения для коров

Большинство производственных линий травления имеют ограничения по толщинам материалов, с которыми они могут корректно работать. Поэтому стоит избегать использования коров толщиной 50 мкм и менее.

Также не стоит без явной необходимости закладывать исполнение внешних слоев на корах. Иначе сначала он пройдет травление в DES линии, где сформируется внутренний слой платы, а потом уже в составе спрессованной ПП этот же кор пройдет травление в SES линии, где формируется внешний слой.

Рекомендуется не использовать коры с разной толщиной фольги на разных сторонах — «разноозные» коры.

Типовой процесс травления предполагает один проход кора по конвейеру — работа ведется сразу с двух сторон и с одинаковой концентрацией раствора.

Если же мы заложили коры с разной толщиной фольг, технолог два раза запустит конвейер. Сначала отдельно вытравит более толстый слой. А затем, сменив режим, вытравит второй, более тонкий. Соответственно, в два раза увеличится расход фоторезиста и общее время травления.

Баланс меди

Когда основная топология закончена, разработчик добавляет в свободное место на плате баланс меди: медные квадраты со стороной в 60 mil (≈1,5 мм) и зазором 40 mil (≈1 мм) друг от друга (параметры могут меняться в зависимости от проекта). Увеличение количества меди на плате решает ряд проблем.

И вот почему.

Снижает коробление платы

Представим восьмислойную плату размером 500×500 мм, у которой на четырёх верхних слоях только проводники с большими зазорами, а на четырёх нижних — слои питания и полигоны земли. Есть явный дисбаланс. Поэтому в процессе прессования нижние слои с большим содержанием меди будут «перетягивать на себя» плоскостность ПП. В итоге максимальная кривизна платы по оси Oz составит 5,3 мм.

Если не компенсировать баланс меди, разброс по плоскостности заставит предъявлять сильно завышенные требования к линии поверхностного монтажа, чтобы компенсировать коробление. А это ощутимый дополнительный бюджет. Либо монтаж потребует специальной оснастки и дополнительныхручных операций, которые необходимо минимизировать на любом производстве, особенно массовом.

Уменьшает расход травильного раствора

Чем больше меди, тем меньше нужно стравить, чтобы получить нужную топологию.

Улучшает равномерность гальванического осаждения меди на внешних слоях

Начнём с примера: мы разработали плату с требованиями к импедансам на внешних слоях. Такие линии есть и на TOP (верхний), и на ВOM (нижний) слоях. Но на ТOP-слое 10% меди по площади, на ВOM 40–45%. Без баланса меди мы получим более толстые проводники на BOM слое, потому что толщина осаждённой меди там будет больше. В результате импедансы не совпадут с расчетными или на TOP, или на BOM слое. И при каждом переходе будем получать дополнительное отражение сигнала из-за разницы в импедансах.

С балансом меди толщина осаждаемой меди будет схожей как внутри каждого слоя, так и между ними. А чем меньше дисбаланса меди между внешними слоями, тем равномернее плотность токов, протекающих по ним.

Баланс меди в области CardEdge

Многие разработчики удаляют медь из-под краевых разъёмов. В итоге может получиться слишком большой дисбаланс по расчетной толщине основной части платы и её CardEdge области, ведь сумма всех толщин внутренних слоев будет удалена из-под разъёма. Компромиссом является баланс меди в этой области хотя бы на центральных слоях, особенно если они сделаны из толстой меди (70–105 мкм).

При этом даже имея баланс меди, стек платы должен быть симметричным с точки зрения используемых толщин коров, препрегов и фольг. Любая асимметрия приведет к повышенному короблению.

7. Как упростить соблюдение DFM подхода в реальной практике

В современном мире крайне важно быстро получить первые образцы плат для проверки констуктива, схемотехники и функционирования устройства. Поэтому лучше потратить дополнительные 5–7 дней на доработку проекта, чем тратить по 2–3 недели на согласование изменений от технолога.

Некоторые фабрики выкладывают на своих сайтах типовые стеки с уже приведенными расчетами импедансов. Если есть возможность развести плату под этот стек, то не стоит от неё отказываться. У завода уже настроен техпроцесс для работы с указанными материалам и, как правило, они всегда есть на его складах в достаточном количестве. Технологам на фабрике не нужно будет перестраивать процесс под что-то новое, а вам — месяц или дольше ждать поставку других материалов.

В остальном, какой бы вопрос не вставал перед топологом до отправки платы в производство, есть общая рекомендация — не приближаться к крайним значениям завода-изготовителя. Чем меньше области с критичными значениями, тем меньше времени будет занимать подготовка файлов к производству и настройка оборудования. И, как следствие, процент брака будет ниже, а плата окажется у вас быстрее.

Что ещё почитать на эту тему

Статьи, лекции и интервью о производстве печатных плат на сайте проекта «Истовый инженер».

А также: