Как производятся медицинские гели небольшими партиями

Помните гель, которым вам мажут живот во время УЗИ? Это довольно интересная полимерная конструкция, которая продумана так, чтобы обеспечивать звукопроводящую среду и при этом минимум побочных шумов для аппарата. Аналогично — гель для ЭКГ, только там среда диэлектрическая. Технически эти гели не очень сильно отличаются от ряда гелей для аппаратной косметологии и для других узкоспецифических медицинских задач. Например, есть гели, которые сделаны так, чтобы максимально проникать через кожу (эпидермальный слой), они служат транспортом для медикаментов во время, например, процедур ультразвуковой обработки горла у отоларинголога.

Мы делаем такие специфические вещи в России уже примерно 20 лет. Сейчас я покажу старое мелкосерийное производство и расскажу про ряд его особенностей. Ещё у нас есть тоннажное производство для медицины, куда современнее по оборудованию, но там как раз заказы более стабильные и не требуют перестройки линий каждый день. А вот когда нужно 50 флаконов определённого геля на год для решения одной редкой медицинской задачи — это к нам. Давайте начнём.

Основной компонент гелей — вода. В неделю мы выпускаем на производствах примерно 50 тонн готовой продукции и тратим около 150 тонн воды. В воде главное — правильная подготовка. Один только обратный осмос уменьшает выходную массу на 2/3. В нашем случае деионизированная вода проходит несколько стадий. Для любого продукта основные этапы одинаковы: это предварительная очистка от наиболее явных вещей, затем угольный фильтр для крупных посторонних молекул и механических частиц, потом смоляные фильтры. В итоге очищается от солей и железа. Затем мембраны обратного осмоса для мелких молекул, которые размером меньше микрона.

Затем вода идёт в накопительный бак.

Нам нужна диэлектрическая вода, поэтому есть ещё один фильтр уже непосредственно перед использованием воды в рецепте геля. Это на тот случай, если при хранении или транспортировке по производству что-то добавится. Качество воды мы оцениваем по отсутствию подвижных ионов (проводимость очень маленькая). Поэтому кроме биологических методов мы банально контролируем её проводимость — нужно до 10 микросименс на сантиметр. Хотя мы стараемся максимум 2–3.

Фильтры мы пробовали несколько лет назад регенерировать самостоятельно, но в итоге отказались от этого процесса и отдали внешней компании. По мере загрязнения фильтров они просто привозят новые.

Из воды, полимера и ещё нескольких компонентов делается основа геля. На фотографии выше — ёмкость с набухающим полимером. Подготовка суспензии — это набухание второго основного компонента кроме воды — полимера, который образует эту гелевую массу в любом случае. Чаще всего речь про полиакрилаты для медицины. Мы используем их подвид — карбомеры с длинными молекулами. Китайские гели делают на более дешёвых полиакрилатах, они менее равномерные. Ближе к концу процесса суспензия может выглядеть так.

Затем в полученную основу добавляются другие вещества. Чтобы добиться их равномерности распределения в геле, используются вот такие реакторы (у нас они здесь от 50 до 200 кг).

В реакторах идёт смешивание жидкостей. Этот процесс длится 3–4 часа. Чем лучше состав компонентов (качественнее полимер) и чем правильнее и дольше идёт процесс в реакторе, тем равномернее получается гель. Чем равномернее гель, тем меньше шумов и потерь, например, во время УЗИ.

Каждая операция учитывается в ERP и контролируется. На каждом рабочем месте есть либо планшет, либо компьютер с запущенной ERP.

У нас очень важен контроль того, что происходит на линии, контроль очистки; производство постоянно перестраивает процессы, потому что готовятся 25-килограммовые и 50-килограммовые партии редких вещей для косметологии. А вот те же гели для глаз (в частности, «Блефарогель») делаются на другом производстве тоннами: там куда меньше ручных операций, и вместо 150 наименований продукции всего около десятка. Финал изготовления — фасовка по флаконам.

В текущей ситуации из 700-килограммового реактора через шланг с помощью шнекового насоса передается в накопитель и, соответственно, фасуется. Приезжают флаконы.

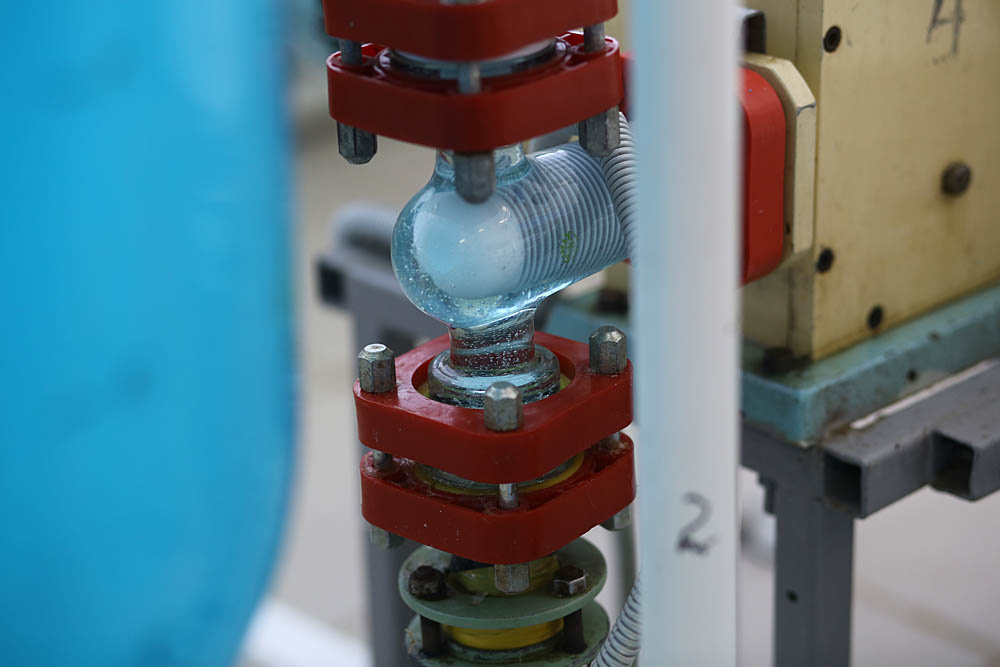

В них опускаются экструдеры.

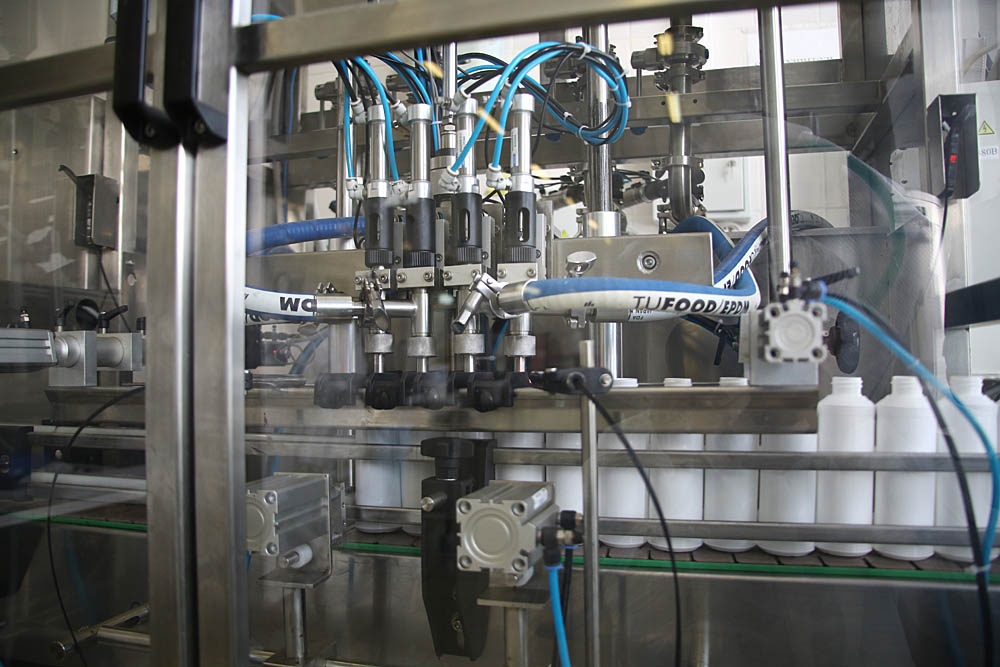

Флаконы наполняются и едут на укупорку.

Затем оклейка этикетками.

Затем готовая продукция проходит выборочный контроль качества, сохраняются арбитражные образцы, и всё это едет на склад. Но есть нюанс.

Линия китайского производства (других на рынке нет), поэтому её часто приходится чинить прямо во время работы. Соответственно, ящик с инструментом даже не закрывается и не уносится, стоит он под столом у операторов.

На всей площади производства стоят УФ-лампы: ночные — открытые, дневные — в корпусе с ротационной вентиляцией.

В чистой зоне нужно одеться в защитный костюм, переодеть обувь и наступить на липкий коврик перед входом.

Мы используем разные дезинфицирующие средства. Нужны индикаторы, по которым можно определить, правильную ли концентрацию дезинфицирующих средств мы приготовили.

Индикатор опускается в среду, засекается время на секундомере, вынимается, сравнивается цвет. Важные вещи для гигиены крепятся над раковинами.

Склад — уже более простая по допуску зона, здесь можно ходить в обычной сменной одежде (но не уличной).

Это подсобка, где стоят механизмы перекачки пропиленгликоля на производство.

Вот как это выглядит на производстве через стену.

На выходе из этого помещения также делается микробиологический анализ воздуха.

В холодильнике хранятся образцы и реактивы.

Вот здесь делается взвешивание.

Есть своя разработка. Основная лаборатория в другом месте, но на производстве есть небольшая лаборатория по замеру данных готовой продукции и контролю качества. Основная лаборатория — примерно 50 квадратных метров (сейчас расширяем), «контрольная» — примерно 15.

И есть офис с кучей разных образцов.

Производство загружено равномерно, сезонов нет. Когда нет текущего заказа, работаем в склад, но всё равно почти всё сразу разбирают.

В этом здании мы уже почти 5 лет. Самому производству 20 лет. Всё это начиналось из лаборатории при Институте медицинских полимеров. При Минздраве. В этой лаборатории были сделаны первые разработки продукта — ультразвуковых гелей. Медики сошлись с полимерщиками. Тогда это было редкостью. Была перестройка, и тут уже не приходилось выбирать, чему ты там училась в университетах. Нужно было перестраиваться и работать. И вот они пошли, пошли, выросли до такого предприятия, которое, в принципе, конечно, не монополист в России, но очень долгое время наш гель был уникален по ряду важных для медицины показателей. Он и сейчас очень хорош, но сейчас очень много производителей другого типа, в частности, дешёвых аналогов на менее качественном китайском сырье. У нас очень тщательно проводится разработка рецептуры, используются только европейские компоненты и сырье, и поэтому он может быть, конечно, для потребителя чуть дороже. Поначалу мы и на отечественном полимере работали, но это было нечто. Питер производил и Нижний Новгород. Это все полиакрилаты отечественного производства, но это совсем не то. Потом очень быстро мы, когда стали более кредитоспособными, стали покупать, конечно, основные компоненты уже в Европе. Пробовали Индию, Азию, в частности, Тайвань — не подходят. Нас очень волнует качество сырья и стабильность этого качества. А они, бывает, хулиганят. Европа же поставляет стабильно.