Как мы ищем дефекты оборудования ультразвуковыми микрофонами

Бывает, чтобы заглянуть в подшипник, нужно разобрать полстанка, и всё это — ради профилактики дефекта. Зачастую бывает, что до того, как что-то реально поломается, узел начинает издавать определённый звук. Замечали, что опытные водители на любую нетипичную вибрацию реагируют чутко и с подозрением? Точно так же и сотрудники наших производств знают, как должен «звучать» станок. Ещё из далёкого прошлого нам достался вполне рабочий метод преобразования ультразвука в слышимый звук с помощью доски: бывает, рабочие со стажем лет так в 30 прикладывают обычный деревянный брусок на полметра к узлу и внимательно вслушиваются.

Где-то год назад на производстве ВИЗ-Сталь мы решили проверить, можно ли с помощью поиска ультразвуковых аномалий определить, что происходит с агрегатом в тот момент, когда он ещё только собирается начать ломаться.

Решение выглядит вот так:

На фото вы видите микрофонную решётку с камерой в середине, способную построить акустическую карту пространства. Решётка подключается к ноутбуку, где уже проводится уже анализ звука.

Результаты получились очень интересные.

Как это работает

Мы берём сенсор из 49 микрофонов и камеры и идём в цех. В цеху нужно поставить треногу на обозначенное место, навести камеру на нужный узел станка и сделать запись звука длиной в две-три минуты.

Предполагается следующее:

- На производстве есть достаточно много шумов в самых разных диапазонах, но нам нужно вычленить шумы именно исследуемого узла: всё, что больше 20 кГц, — это ультразвук, а шум во всём другом диапазоне. Для этого микрофонный сенсор делает примерно то же самое, что делает режим «изоляция голоса» на современных телефонах: при помощи специальных алгоритмов он может выделять интересующую область для исследования. Кстати, именно поэтому нужны не один и не два, а 49 микрофонов. По сути, мы локализуем каждый источник шума в исследуемом пространстве.

- Когда мы локализовали шум нужного нам узла, нужно понять, работает он нормально или нет. Для этого мы сравниваем его динамику развития во времени. То есть после капитального ремонта каждого станка мы записаем образец работы узла, а затем просто сравниваем с тем, что слышим сейчас. Где-то мы записываем просто нормальную работу несколько циклов подряд и затем следим, чтобы она не менялась.

- Если шум какого-то узла выходит за допустимые границы, указанные нами в сенсоре, то мы разбираем только проблемный узел для профилактического осмотра. Если поломка действительно намечается, то этот образец шума также попадает в базу знаний: мы узнаём, как звучит та или иная проблема.

Разумеется, это общая теория. На практике это далеко не «ткнуть тарелкой в станок», а чуть более сложный процесс.

Чуть более сложный процесс

Во-первых, надо было найти производство, где шум реально служит индикатором поломок. Пропущу некоторое количество опытов и сразу скажу, что полученное решение практически идеально работает с пневматическими линиями и различными узлами трения вроде подшипников. То есть мы отлично слышим звук выходящего воздуха и звук трения металла о металл. Наиболее полезными оказались в дальнейшем профилактические ремонты узлов под электродвигателями и редукторами.

Мы начали внедрение на производстве с линии выпрямляющего отжига.

Сначала мы записали образцы. Писали с 10–15 метров от оборудования, потому что к работающей линии во многих местах подходить просто запрещено.

Поначалу мы не знали границ погрешности измерения и старались от измерения к измерению ставить микрофонную решётку ровно в то место, откуда писали в прошлый раз (с точностью до сантиметра). Позже выяснилось, что можно двигать устройства в пределах нескольких метров, и результат не особо меняется. В итоге, когда мы передавали процесс уже сотрудникам, делающим регулярные обходы, добавили образцы фотографий, которые должны получиться. Выглядит это вот так:

Ролик до ремонта

Тот же ролик после ремонта

Далее мы начинаем запись потока.

Запись ведётся в диапазоне до 20 000 герц. Человек слышит в диапазоне от 20 до 20 000 Гц. От 400 до 10 000 Гц обычно располагаются механические неисправности. Всё, что свыше 10 тысяч, — это утечки воздуха. Казалось бы, и у системы, и у человека одинаковый верхний предел восприятия, но есть одна существенная разница: человек — слышит цеховой шум в целом, а система может сфокусироваться на конкретном подшипнике внутри агрегата и услышать именно его.

Из обучения мы знаем, что будет слышно ещё и дугу на электродвигателе, но у нас такого не было.

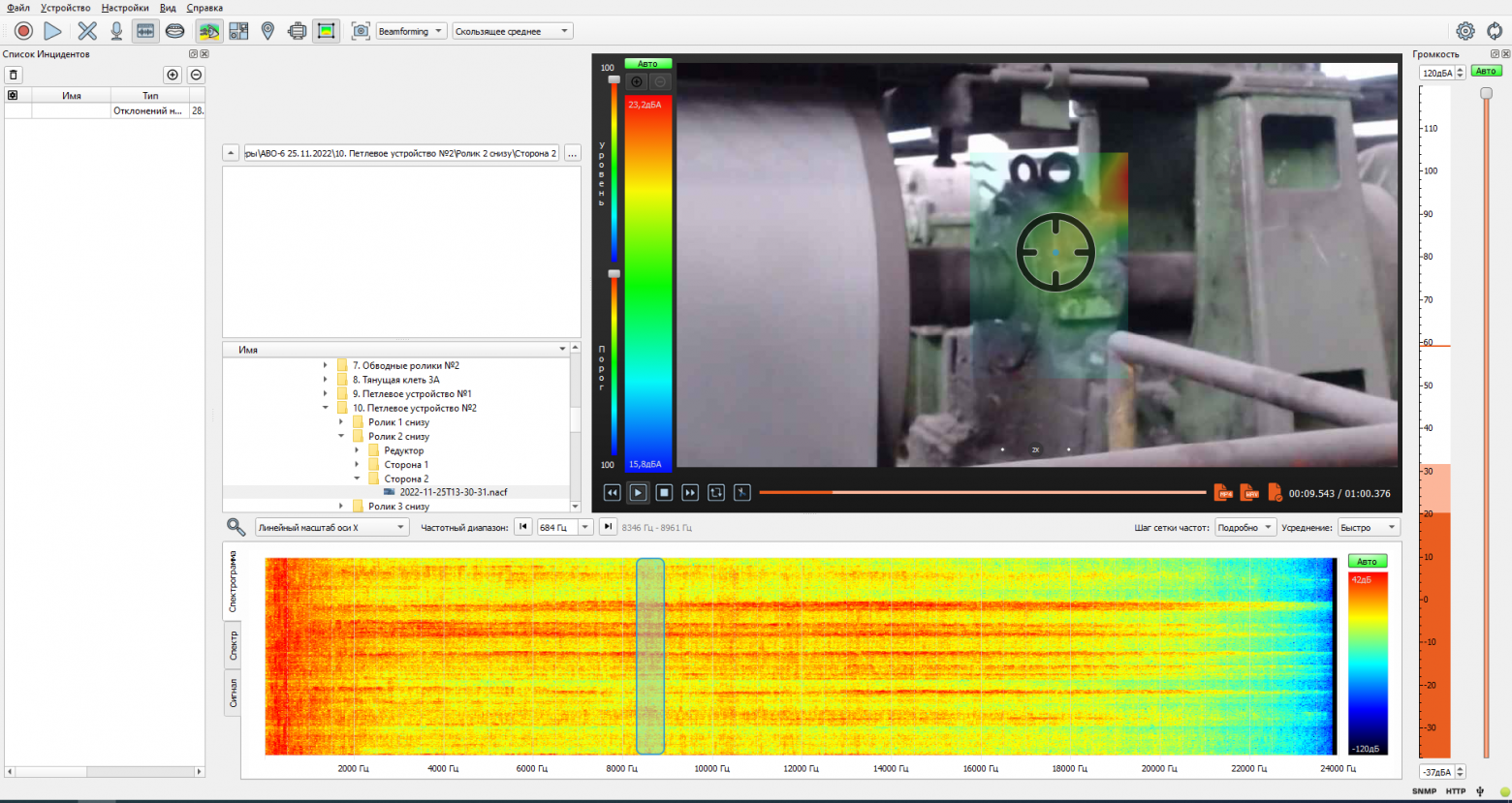

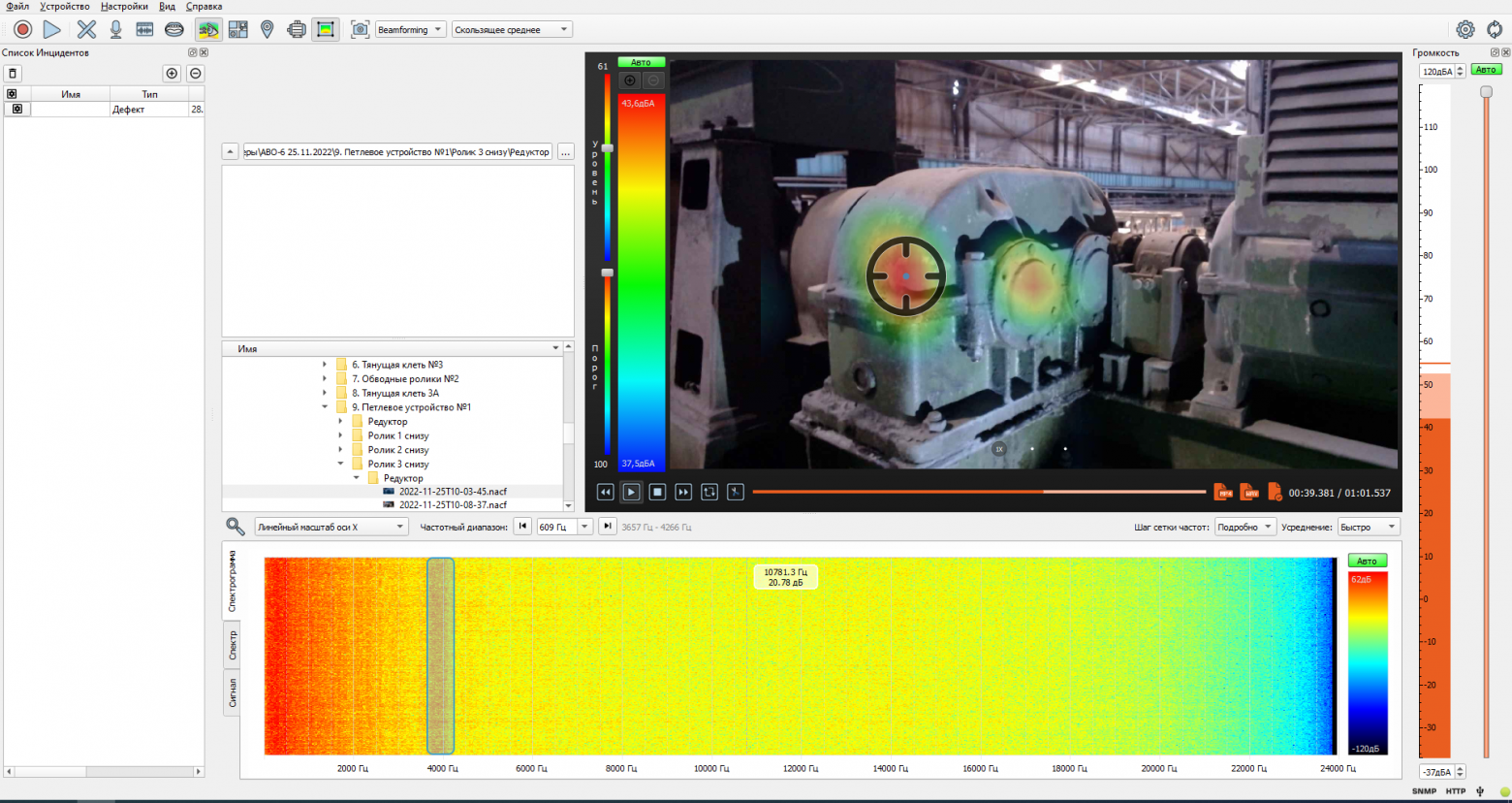

Выглядит это вот так (это скриншоты уже постпроцессинга, не на производстве):

Петлевое устройство. Вибрация в подшипниковом узле.

Петлевое устройство 1, ролик 3. Свист в редукторе.

ЩММ после обводных роликов. Вибрация в подшипниковом узле.

Петлевое устройство. Свист в подшипниковом узле.

То есть мы пишем звук на производстве с каждой точки, где нужно исследовать узел агрегата. В реальном времени происходят построение акустической картины узла и запись массива данных для постобработки и анализа. Затем уносим это в лабораторию, где делаются сравнение с сэмплом идеальной работы и формирование итогового отчёта.

Результат — вот такой отчёт:

Что выяснилось во время эксплуатации

Есть несколько готовых решений от разных вендоров на рынке, которые мы попробовали. В нашем случае для конвейера почти идеально подошла российская система визуализации звука, разработанная ребятами из псковской компании. Мы были приятно удивлены. Дважды. Ссылка на всякий случай.

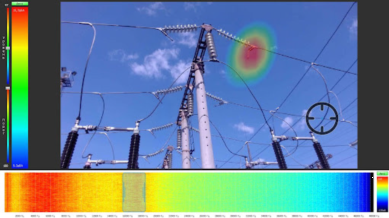

Вообще бывает и такое применение технологии (не у нас, а из презентации партнёров). Обнаружение потенциальных проблем в электрических сетях.

Особенности следующие:

- Один узел пишется от одной до пяти минут.

- Погрешность для большого станка — пять метров от точки замера (при замере с 10–15 метров от узла).

- Идеальное состояние только что отремонтированного механизма подходит для всех механизмов такого же типа. Практически все предремонтные отклонения очень сильно отличаются по звуку.

- До того, как делать замер узла, нужно сделать тестовый замер чего-то тихого, например, металлоконструкции на потолке, чтобы проверить, что звук пишется правильно.

- Бывают узлы, которые невозможно прослушать, например, они могут быть расположены за какой-то массивной конструкцией вроде щита внутри установки. В нашем внедрении таких не встретилось: всё же большая часть подвижных соединений делается ремонтопригодной, то есть расположенной близко к «поверхности».

- На многих участках производства у нас есть ограждения — обычно это металлическая сетка. В большинстве случаев получается поднять сенсор над сеткой достаточно высоко, но на некоторых участках эта сетка сплошная и покрывает узел полностью. Опять же, как показала практика, звук достаточно хорошо слышно и через неё.

- Частота звука меняется в зависимости от расстояния до цели: чем дальше вы стоите, тем ниже будет искомый звук. Это практически не влияет на замеры, потому что сэмплы «хорошего» и «плохого» состояний очень далеки друг от друга.

Итоговый процесс такой: мы наняли подрядную организацию, которая двигается по указанным точкам на производстве, ставит треногу, сравнивает фото с её камеры с фото образца и слушает узлы. Далее они раскладывают сэмплы и фото по папкам и несут всё это в лабораторию на постпроцессинг. Мы в лаборатории уже делаем отчёт и передаём его на производство.

Обычный срок от сэмпла до отчёта — один-два рабочих дня.

Насколько это полезно?

Очень хорошо слышно нехватку масла (когда узел трения уже свистит в ультразвуке, но ещё не вибрирует), отлично слышно всевозможные вибрации и утечки из пневмосистем. На практике, конечно, один-два дня — это долгий срок, но большая часть проблем за это время не разрастается в поломку.

Где-то, понятное дело, можно сразу сказать: «Тут что-то свистит», и механик быстро заглянет через смотровое окошко. Но чаще происходит так: подрядчики ходят по производству каждый день, но по разным участкам. На каждый агрегат — день замеров, максимум два дня постобработки, далее — день планирования смены с механиком (чтобы вывести агрегат из работы и разобрать). На четвёртый день происходит планово-предупредительный ремонт.

За предыдущие примерно три месяца успевали почти всегда, но был один случай, когда узел вышел из строя раньше планово-предупредительного ремонта. Сейчас мы хотим закупить ещё одну установку и пускать вторую бригаду по производству. Плюс добавить больше узлов в «прослушку», чтобы не было таких ситуаций, что не успели.

Мы по факту занимаемся тем, что создаём унифицированный простой способ определения неисправностей. Очень сильно уменьшаем простои оборудования (и остановки производства соответственно), но точный подсчёт экономического эффекта ещё не делался. Оценочно как минимум несколько десятков раз мы делали быструю замену узла или расходника там, где в запущенном случае заканчивалось бы остановкой производственной линии и ремонтом, что куда дороже. Мы прямо влияем на количество простоев оборудования — количество минут, которое ремонтники потратят на ближайший плановый ремонт. У них это время сократилось.

Вообще мы, по большому счёту, занимаемся оптимизацией ремонтов: чем меньше у нас остановок производства из-за странных вибраций или непосредственно выхода из строя узлов, тем лучше. Микрофоны помогают.

Напоследок вы можете спросить, почему мы не обкладываем микрофонами сами агрегаты, а двигаемся с решёткой. Ответ пока очень простой: да, было бы здорово, но с прибором и подрядчиками в разы выгоднее, чем модифицировать каждое устройство, закупать микрофоны и так далее. Возможно, что со временем производители будут сразу снабжать агрегаты такой диагностикой, но пока наше решение достаточно хорошо работает.