Как мы делали первый российский смартфон, продолжение

Итак, на дворе 19 октября 2012 года, наш трюк с прототипом удался и нужно срочно запускать разработку и производство настоящего смартфона. И к марту выдать заказчику партию в 400 штук.

Проблема в том, что у кроме медали за успешно проведенную выставку, в активе у нас было немного. То есть мы великолепно разбирались во всём, что касается пластика, дизайна и механики, мы спроектировали несколько сотен корпусов для всяких разных электронных приборов, но при этом почти ничего не понимали в разработке электроники и смартфонов в частности. И вообще, правильнее было бы их называть не смартфонами, а терминалами сбора данных, но мы даже этого тогда не знали.

Зато у нас было большое желание и отвага.

Все прошлые подвиги с прототипами никак не помогали, а скорее даже мешали — заказчики хотели видеть точно такой же серийный образец, и любые новые предложения по дизайну или компоновке зарубали на корню. Нам пришлось долго убеждать их, даже чтобы убрать ужасный «горб» с аккумулятором с задней стенки и встроить аккумулятор внутрь корпуса. Единственным плюсом такой ситуации было то, что дизайн уже благословлен небожителями РЖД и время на споры «красиво-некрасиво» тратить не нужно.

Экономика проекта выстраивалась довольно просто: продать первые 400 штук устройств заказчику по конской цене, заложив туда все расходы на разработку. Потом, на серии, эту цену можно уронить, оставив себе разумную маржинальность. Софт продавался отдельно, туда я даже не вникал. Ведь мы выступали контрактным разработчиком и производителем — и соответственно, за все работы брали стопроцентный аванс. А уж откуда эти деньги брал интегратор, и сколько он на этом зарабатывал — эти вопросы нас слабо трогали. В итоге у нас была очень простая бизнес-задача — разработать и произвести. Все сложности тендеров, испытаний, гарантии и логистики ложились на хрупкие плечи интегратора.

Часть вторая. Собственно разработка.

Техническое задание на разработку формулировали разработчики софта, компания Аиса. На основе их хотелок мы вырабатывали решение, и потом интегратор писал своё ТЗ, уже на тендер РЖД.

Первоначальные хотелки заказчика выглядели как-то так:

— Дисплей 4.5 дюйма, повышенной яркости и контрастности, чтобы было видно на ярком солнце.

— Тачскрин, реагирующий на нажатия в перчатках. Никаких стилусов — они потеряются.

— Чипсет семейства TI OMAP, на крайний случай ST или Intel. Никаких Медиатеков!

— Лазерный считыватель штрих-кодов 1D, опционально — 2D.

— Ударопрочный и влагозащищенный корпус.

— Встроенный кардридер Athena для контактных карт, подключаемый по USB. Только на родной Атеновской плате, потому что она работает, и трогать там ничего нельзя!

— Батарея минимум на 5000 мАч с возможностью горячей замены без выключения аппарата.

— Полностью открытые исходные файлы Андроид.

— Никаких bluetooth и WiFi — это небезопасно!

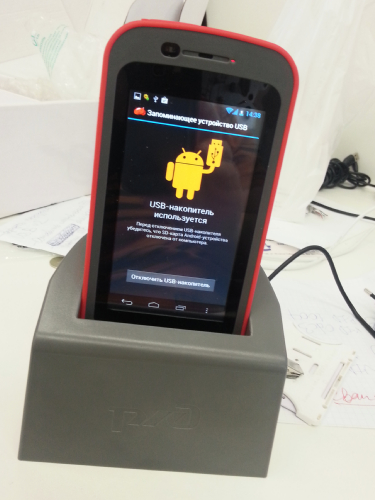

— Подключение к компьютеру по USB через док-станцию и micro-usb разъем.

С этими требованиями я снова полетел в Китай, подбирать поставщиков. Самое простым решением было бы найти компанию, которая уже делала подобные устройства и заказать им сделать всё под ключ уже по нашим требованиям. Если же найти таких подрядчиков не удастся, то придется всё собирать из мелких кусочков — материнская плата, экран, тач-панель, корпус, батарейка и куча всякой разной мелочевки, о которой даже думать было страшно, типа антенн или защитных прокладок. Реализовать такой проект без поддержки местного китайского партнера совершенно нереально, ни за какие деньги.

Такой партнер у нас был — шэньженьская компания Gaodi Industrial со своим заводом и большим опытом в производстве массовой электроники. Оцените нашу щедрость: мы сразу предложили им идти в проект 50/50, при этом они отвечают за всех китайских подрядчиков и делают финальную сборку на своём заводе —, а мы работаем с российской стороной и всем остальным миром.

Вариант с «отдать кому-нибудь всё под ключ» отпал довольно быстро. Мы нашли две компании, делавшие похожие устройства, но во-первых у них были очень слабые чипсеты, а во вторых, они обе запросили совершенно неподъемных денег за разработку — что-то около 600 тысяч долларов.

Со вторым вариантом тоже были сюрпризы. Мы не нашли ни одного китайского дизайн-хауса, работавшего с процессорами TI OMAP, ST или Intel, зато нашли около пяти разработчиков на Qualcomm и несчетное количество на Mediatek. Протолкнуть Mediatek было нереально, поэтому мы развернули агитацию за Qualcomm. Это оказалось не такой сложной задачей, во-первых, потому что Qualcomm уже тогда был лидером рынка. А во-вторых примерно в это время TI объявил что вскоре сворачивает производство мобильных чипсетов, а решения от Intel и ST былы совсем уж экзотическими.

Но даже по Qualcomm найти подходящий дизайн-хаус оказалось не тривиальной задачей. Мы посмотрели с десяток кандидатов. Понять, кто из себя что представляет в деле, практически невозможно. Одни сидят в крохотном маленьком офисе впятером, рассказывают, что только месяц назад работали на Huawei и просят 120 тысяч долларов за разработку. Другие — две сотни разрабов в огромном офисном здании, просят уже 150 тысяч, но при этом похоже аутсорсят работы тем же выходцам из Хуавея. Были у модных китайских промышленных дизайнеров ($300K), были даже у команды, в которой в это же время шла разработка Yota Phone ($1,2M).

В итоге, остановили выбор на одной небольшой компании, которая предложила адекватные цены на разработку и на тираж, была готова втайне от Qualcomm дать нам исходники Android, и в перспективе помочь с переносом производства в Россию.

Корпус решили отдать подрядчику с большим опытом изготовления защищенных устройств. Как только вошли в их офис увидели витрину, и сразу поняли — наши ребята.

Правда потом пошли на производство и немного взгрустнули. Но не передумали.

Ещё был длительный поиск дисплеев, резистивных тач панелей, видеомодулей и сканеров штрих-кода. Пришлось второй раз смотаться в Шэньчжень — уже не столько чтобы общаться с поставщиками, сколько чтобы поддержать дух китайской команды и показать серьёзность намерений. Параллельно с этим закупщики из Гаоди собирали всю остальную мелочевку — там около 20 поставщиков, полсотни разных компонентов: шлейфы, винты и прокладки, динамики, микрофоны и влагозащитные мембраны на них, различные наклейки, стеклышки и шильдики — когда я брался за проект, то даже не предполагал, что будет настолько много этой фигни.

В Москве тоже кипела работа: делалась компоновка, обновленный дизайн и конструкция смартфона. Мы начали с каких-то фантазий про то, как это будет сделано и с каждым согласованным компонентом уточняли нашу 3D модель, всё ближе приближаясь к полноценной конструкторской документации. На заключительном этапе подключились инженеры с китайского завода пресс-форм, и у нас появилась окончательная модель!

Это гипсовый макет, выточенный на ЧПУ — просто подержать в руках и понять масштаб.

К 20 декабря, когда мы получили первый платеж от клиента (клиент как полагается дико тормозил с оплатой) — у нас было готово практически всё: компоненты подобраны, договоры с поставщиками подписаны, 3D модель финализирована. Два месяца интенсивной работы без денег, без гарантий — под одно честное слово и огромный интерес.

В итоге: на дворе католическое рождество, у нас на счету куча рублей, а финальный срок на поставку 400 устройств в середине марта никто не отменял. Вы начинали когда-нибудь проекты с Китаем в конце декабря? Значит вы понимаете масштаб наших проблем. Сначала два дня отдыхает Америка, и никакие платежи не ходят. Потом две недели гудит Россия и от заказчика ничего добиться невозможно. А в феврале все китайцы уходят на новогодние каникулы и тогда вообще всё встаёт. При этом у нас только три месяца на то чтобы разработать электронику, изготовить пресс-форму, заказать комплектующие на первую партию и выпустить 400 штук. И ещё как-то доставить их в Москву.

Что такое разработка платы смартфона? В принципе, любой производитель чипсетов выдает разработчикам лицензию на reference design — практически полноценный смартфон, со всей документацией, софтом и драйверами. Дизайн-хаус покупает такую лицензию (дорогое удовольствие, от $500К до $2M за одну линейку чипов) и продаёт решения производителям смартфонов в розницу, дорабатывая документацию под конкретный размер смартфона или под хитрую внешнюю периферию. В нашем случае всё было необычно — и электронику нужно было разместить на двух платах и количество доработок под периферию зашкаливало.

Сами посудите: нам нужно подключить две батареи, придумав алгоритмы заряда-перезаряда и индикации, нужно подключить резистивный тач, три USB разъема, один внутренний — на кардридер и два внешних — под micro USB и док-станцию, ещё у нас есть считыватель штрихкодов по UART, нестандартный яркий дисплей и три механические клавиши быстрого вызова функций. Мы не питали иллюзий — сделать такую работу с первого раза и без ошибок невозможно.

В принципе, участие российской команды в разработке схемотехники было минимальным — мы получали предложения по различным узлам от китайцев, давали свои замечания и корректировки — и дело двигалось вперед.

В итоге, каким-то чудом, к 5 февраля первый инженерный образец был готов. Он даже запустился, правда не видел карту и баркодридер —, но это уже мелочи. Когда держишь в руках то, что недавно было только в картинках — эмоции захлестывают, полное ощущение свершившегося чуда.

Всё, что было потом — обычные производственные будни. Тесты, доработки, корректировки. Заказ комплектующих на партию, когда у тебя еще не полностью заработал инженерный образец. Споры с русскими программистами, которые даже образ Андроида не могут собрать самостоятельно и удивляются тому, что он весит больше 10 Гб в архиве. Битва с китайцами, которые не понимают очевидных вещей и не спешат делиться документацией.

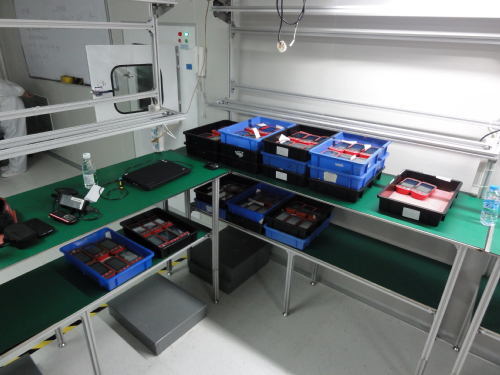

Часть третья: производство

Производство развернули в чистой комнате. Большого смысла в этом не было, обычно достаточно одного чистого рабочего места для установки дисплея и тач-панели. Но комната всё равно пустовала и решили её занять, чтобы показать заказчику, что всё очень сложно и дорого.

Тестовое оборудование для проверки радиосигналов GSM очень дорогое, можно использовать только Agilent или Rohde&Schwarz. Его мало кто покупает — обычно берут в аренду.

Для функциональных тестов изготовили специализированную оснастку.

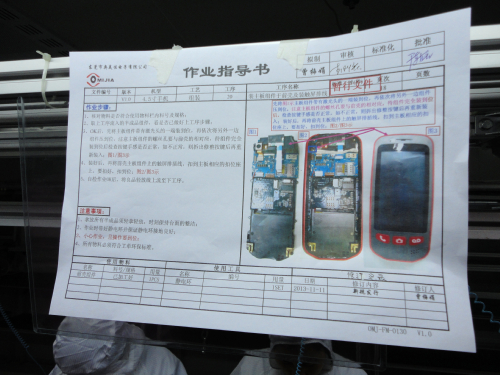

На все сборочные операции сделали полноценную технологическую документацию, всё как обычно — ничего особенного.

И как обычно, на первой партии гладко не прошло — то тач-панели не работали, то GPS не проходил тестирование. В итоге на производство перых четырехсот штук ушло три недели вместо плановых трех дней.

Интегратор конечно сильно ругался, но деваться было некуда — приняли и отгрузили в РЖД на полевые тесты.

Потом были долгие месяцы испытаний и доработок софта и железа. Мы что-то там переделывали, заменяли, ругались с программистами и ждали заказа обещаной серии в 60 тысяч штук.

А в октябре состоялась очередная железнодорожная выставка, на которой наш смартфон и был замечен широкой хабропубликой.

К сожалению, проект не пошел в большую серию. Мы произвели в Китае ещё 4000 штук, а потом начало меняться руководство РЖД и все подобные проекты надолго подвисли в неопределенности. Запланированный перенос производства в Россию не состоялся, а интегратор ещё три года безуспешно пытался расшевелить новую команду РЖД на что-то подобное.

Но нельзя сказать, что история на этом закончилась. Уже в 2017 году, практически в том же составе, мы сделали три модели онлайн-касс, а сейчас ведем разработку ещё пяти интереснейших проектов андроид-устройств. Так что самое интересное ещё впереди!