Как мы делали макеты космической техники для Московского авиационного института

Рассказываем о том, как создавали макеты космической техники для Московского авиационного института (МАИ), какие материалы и оборудование применялись, какие сложности возникли и как они были преодолены. Чтобы узнать больше — читайте статью.

О заказчике

Фото: Управа района Аэропорт, Москва.

МАИ — Московский авиационный институт открытый в 1930 году, — крупнейшее в РФ учебное и исследовательское учреждение в сфере авиации и космонавтики. Основная деятельность — подготовка научных и инженерных кадров для работы в авиакосмической отрасли и проведение исследовательских и инженерно-конструкторских работ в этой области.

В 2018 вошел в рейтинг лучших вузов мира World University Ranking по версии Times Higher Education. В институте проходят обучение более 22000 студентов, в том числе около 1500 иностранных. 20 марта этого года (2020) МАИ исполняется 90 лет.

Что и зачем мы сделали

Игорь Владимирович Гуменюк — старший преподаватель МАИ и контактное лицо в этом заказе, объяснил нам, что вузу требуются макеты авиакосмической техники в качестве наглядных пособий — стендовые копии предназначены для использования на занятиях по военной подготовке, для демонстрации устройств и оборудования в рамках дисциплины «Основы устройства ракетно-космического комплекса».

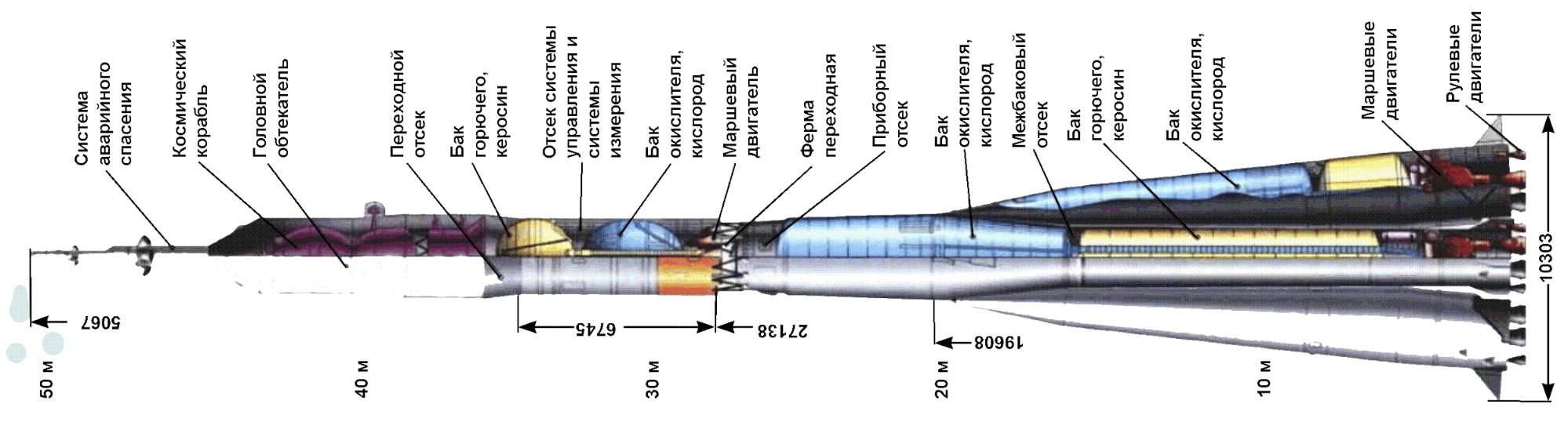

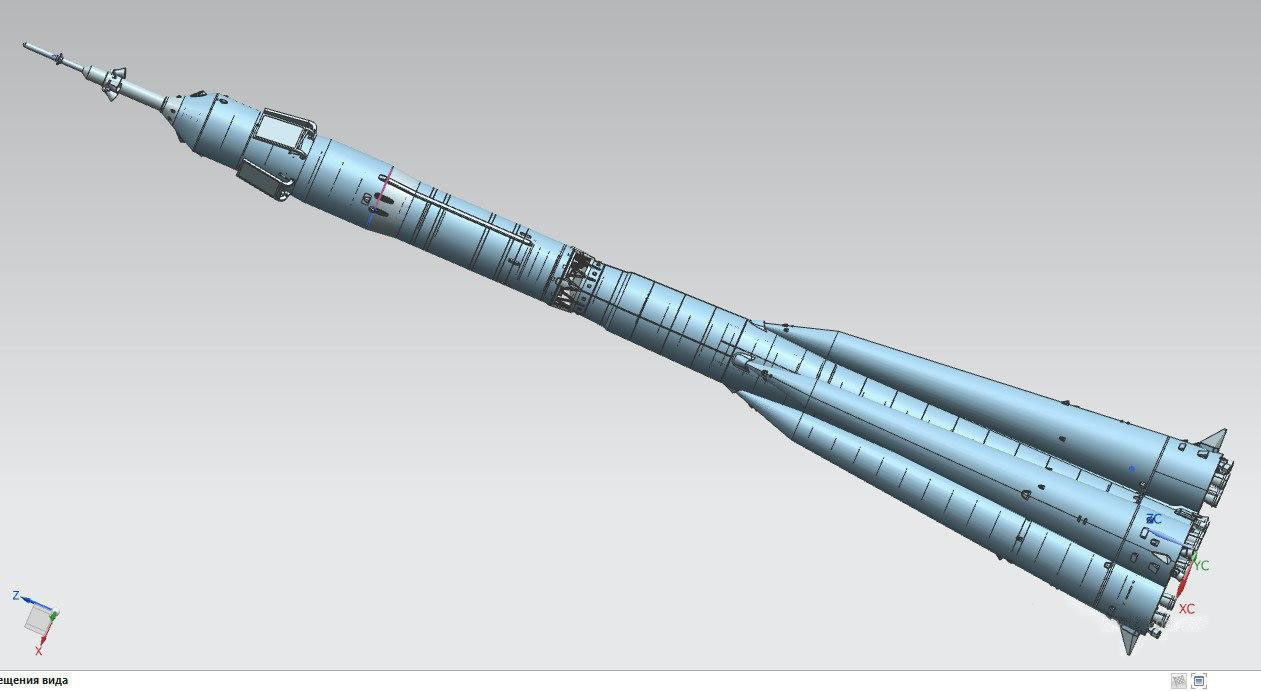

От нас требовалось детально разработать и реализовать масштабные модели. Первая из них — стендовая модель ракеты-носителя «Союз-ФГ».

РН «Союз-ФГ»

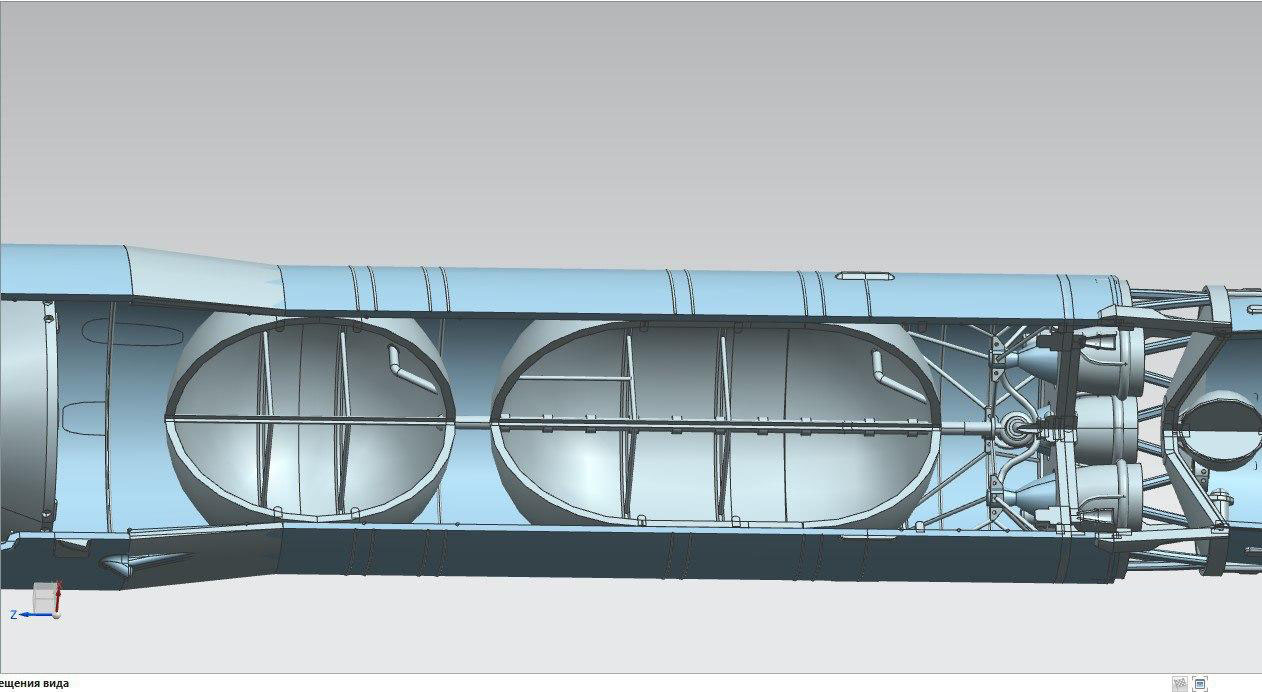

Масштаб 1:35, высота 1400 мм, с «вырезанной» для наглядности четвертью и обзором находящихся внутри ключевых узлов. Схема объекта была предоставлена заказчиком.

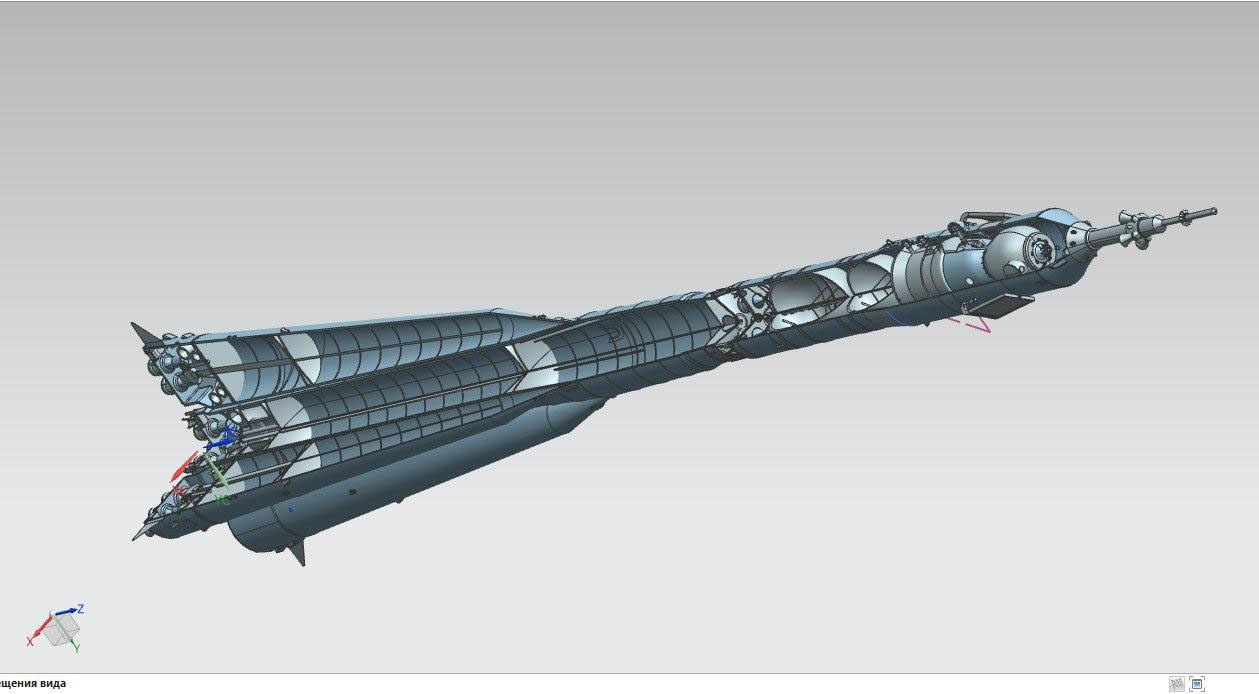

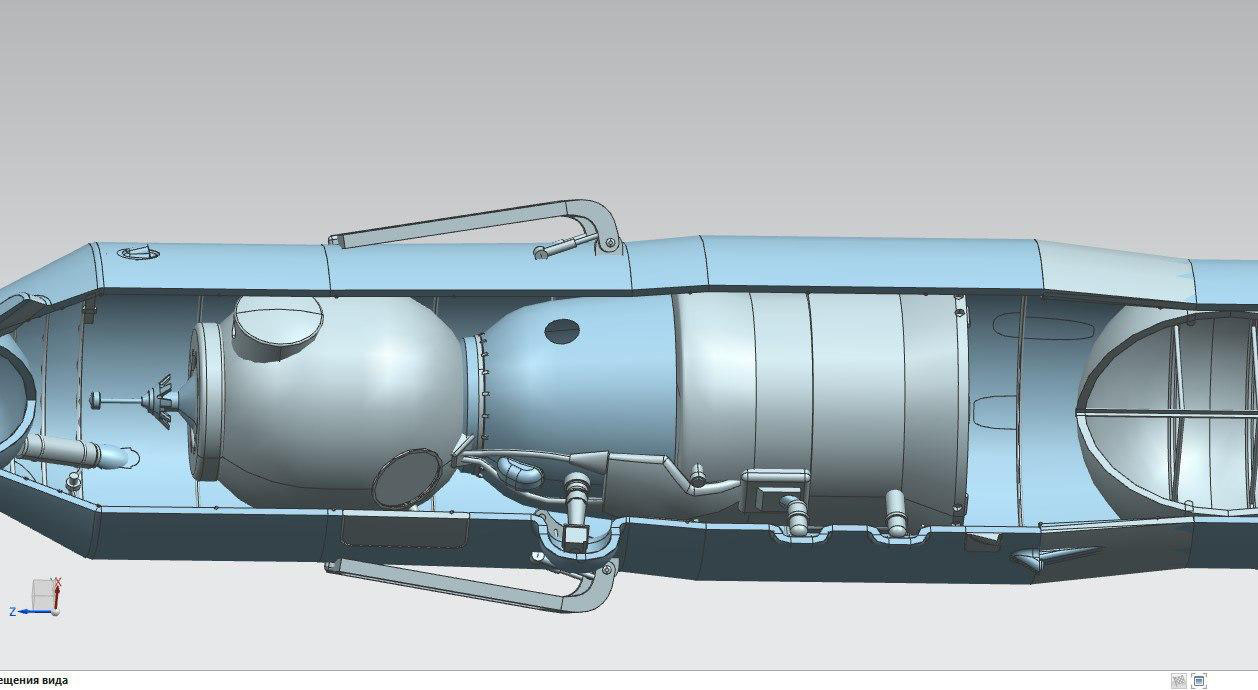

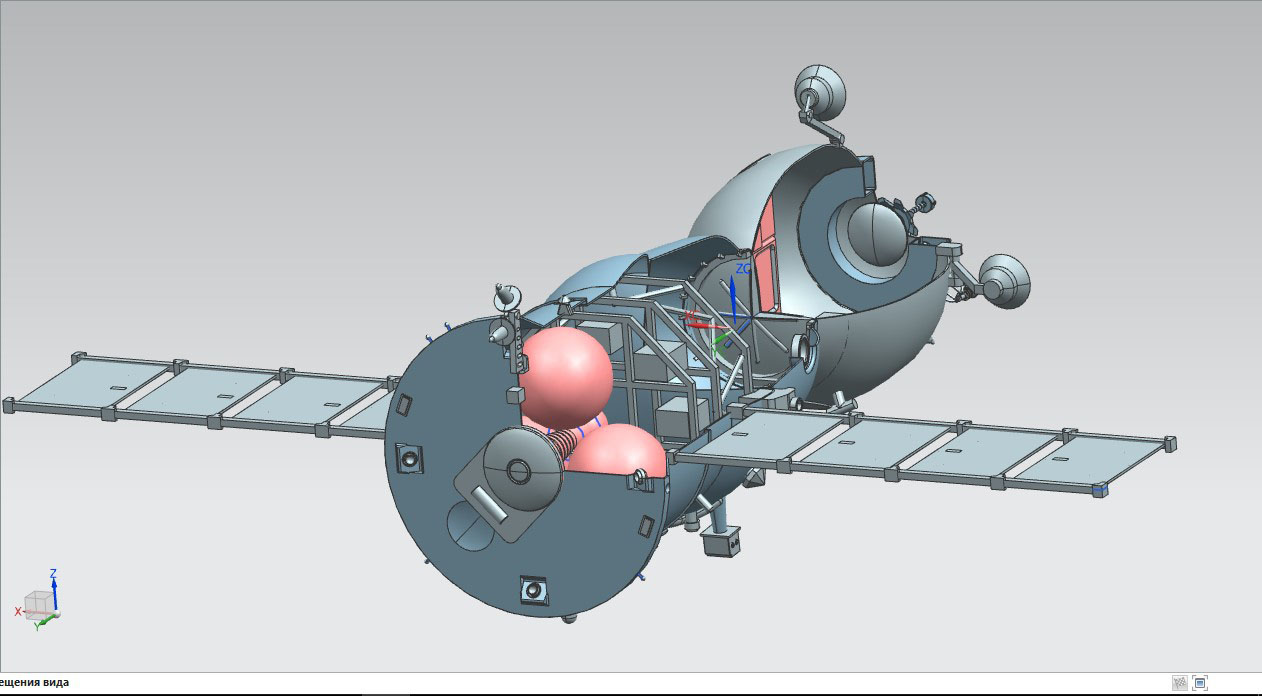

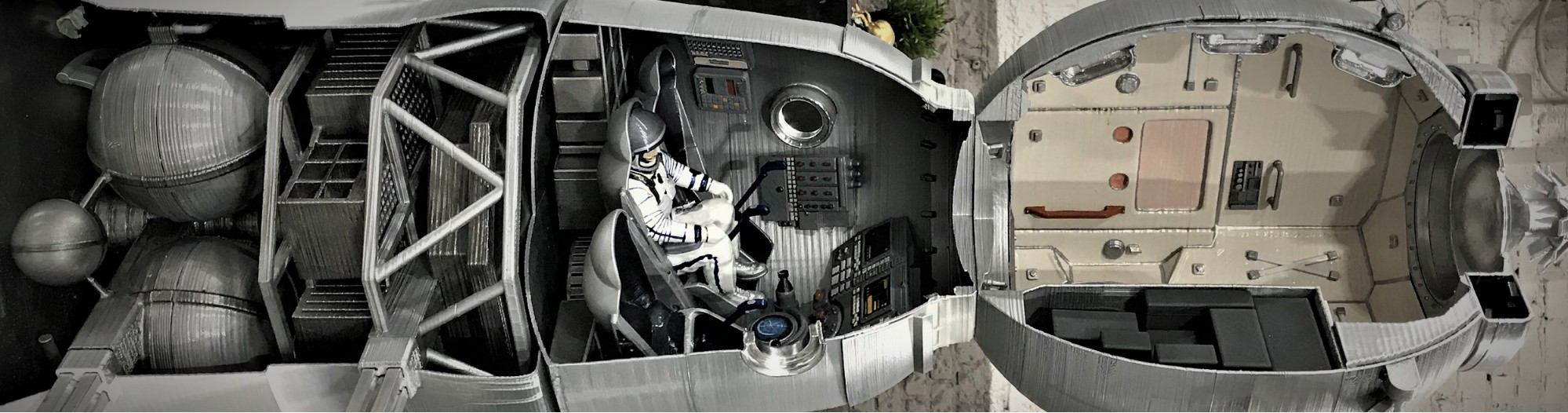

Вторая часть проекта — стендовая копия Пилотируемого космического корабля «Союз ТМА-М».

ПКК «Союз ТМА-М»

Масштаб по заданию был 1:5 от размеров реального аппарата, но изделие в таком масштабе было бы очень габаритным и состояло бы из большего количества частей, что увеличило бы сроки выполнения.

Выдержка из техзадания:

«Назначение: для демонстрации устройства ППК. Стендовая копия предназначена для использования на занятиях по военной подготовке в рамках дисциплины «Основы устройства ракетно-космического комплекса».Стендовая копия изготавливается в соотношении 1:5 к реальным размерам пилотируемого космического корабля (ПКК) «Союз ТМА-М». Высота:1 500 мм.

Размещение: на креплениях типа трос подвешивается под потолком над партами учебной аудитории, количество точек подвеса не менее пяти.

Положение антенн и солнечных батарей должно соответствовать этапу «орбитальный полет».

Мы согласовали изменение размера с заказчиком и реализовали макет в масштабе 1:5,5. При данном размере основные элементы корпуса печатаются 3D-принтером целиком, что не только ускоряет процесс, но и делает детали более прочными (по сравнению с напечатанными по частям и склеенными), а их поверхность более качественной. Самая широкая часть — 490 мм.

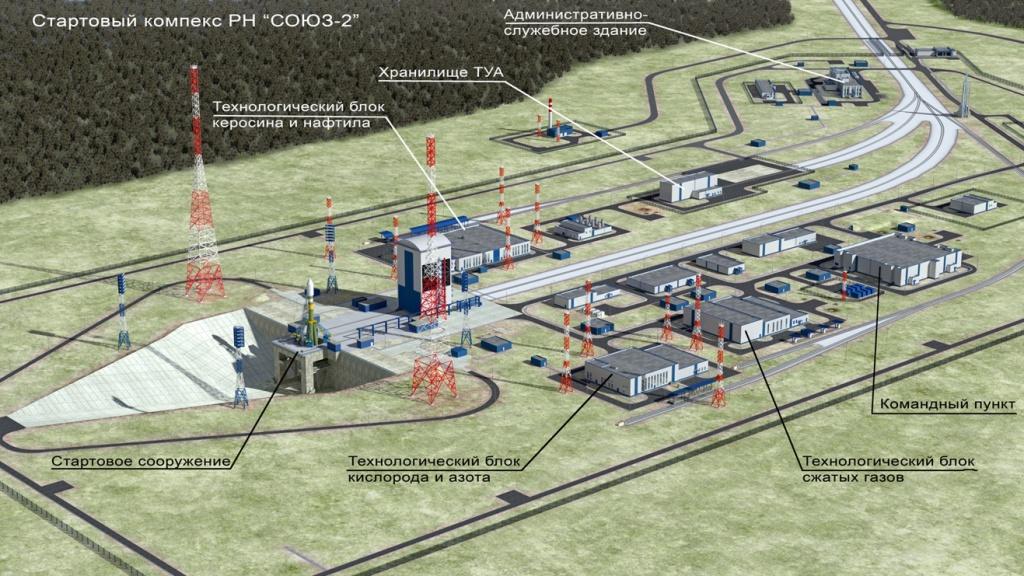

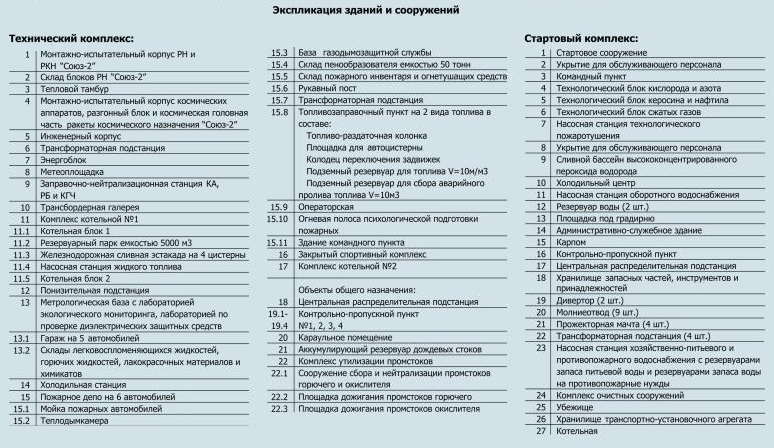

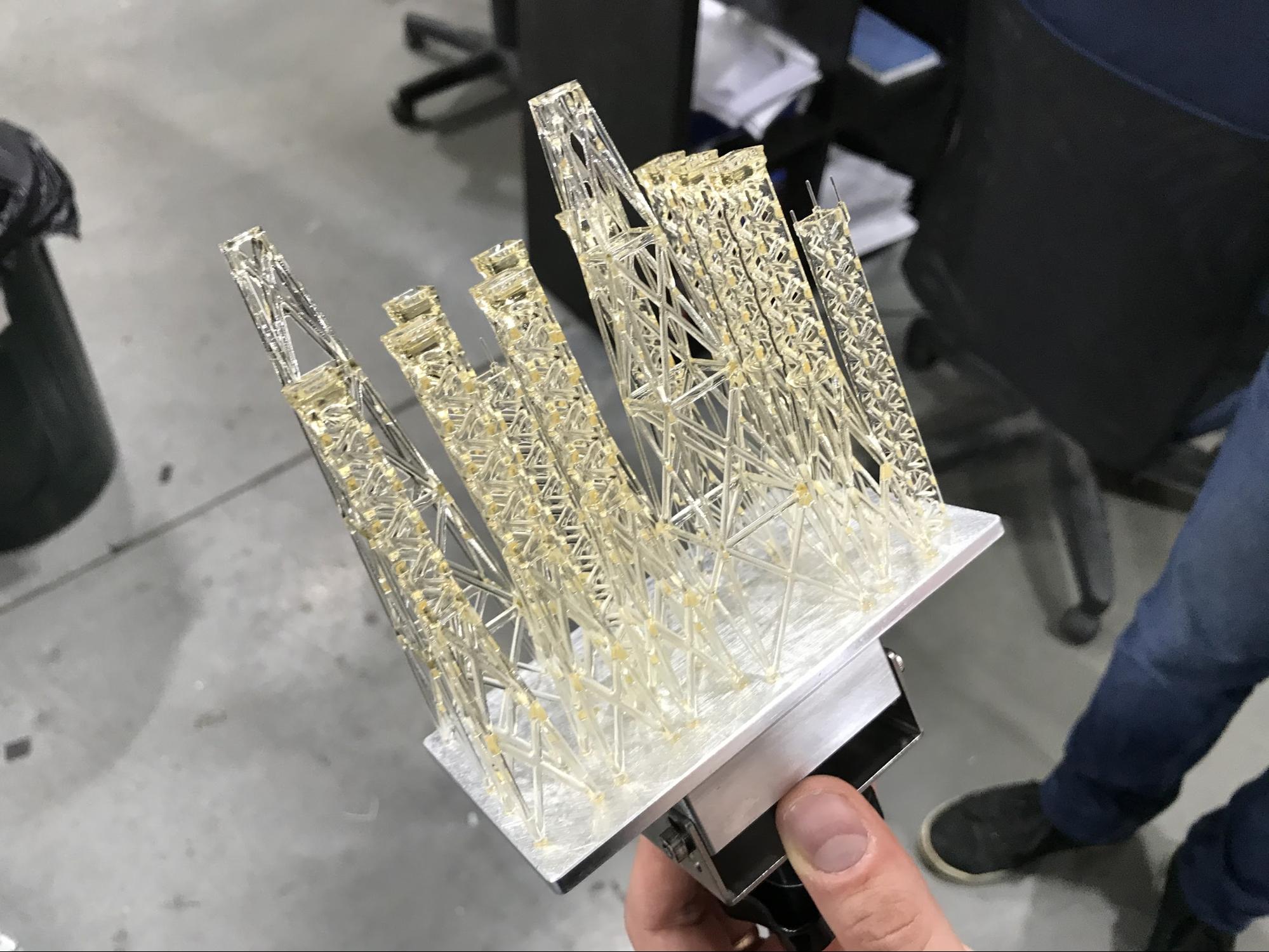

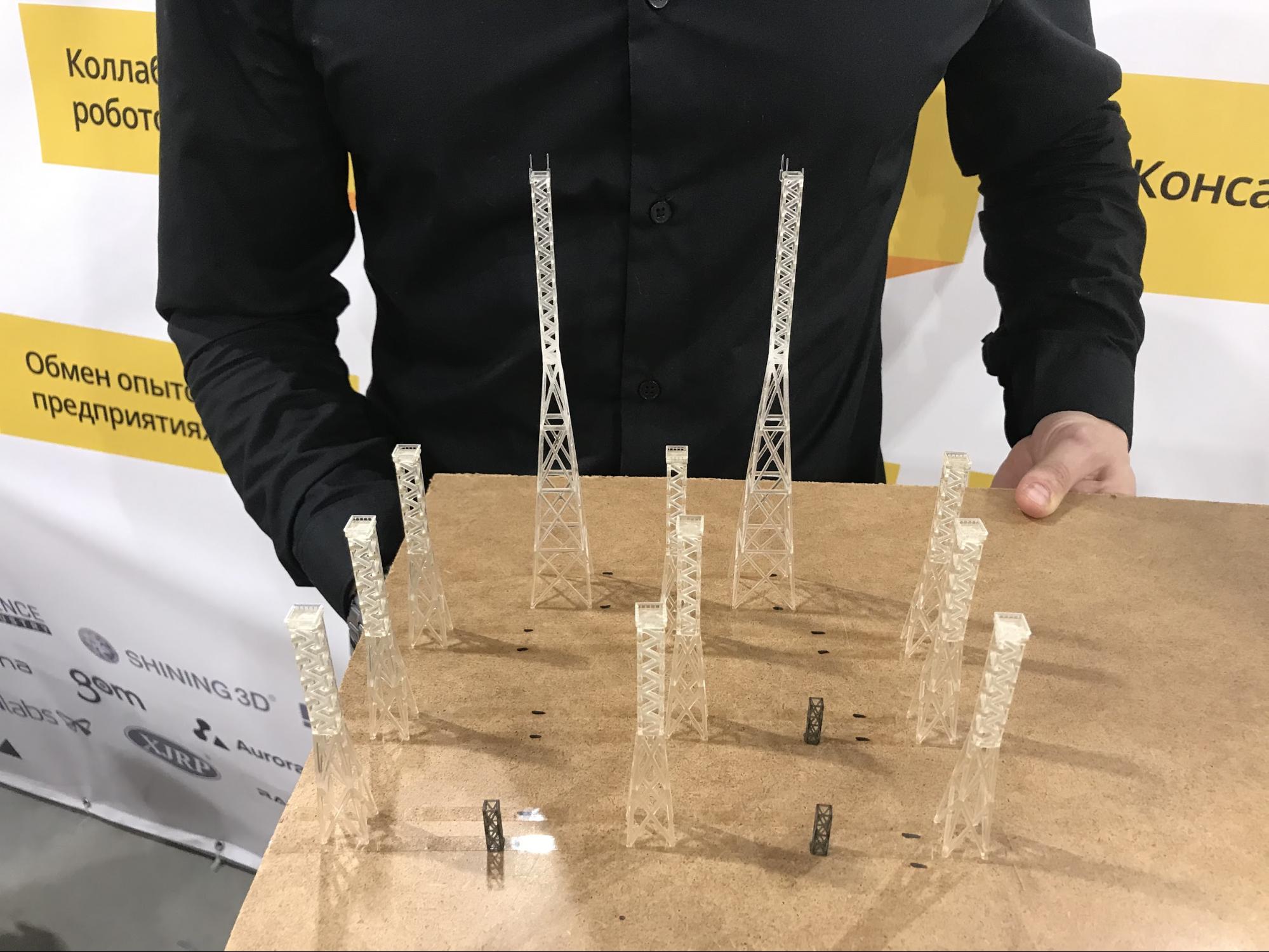

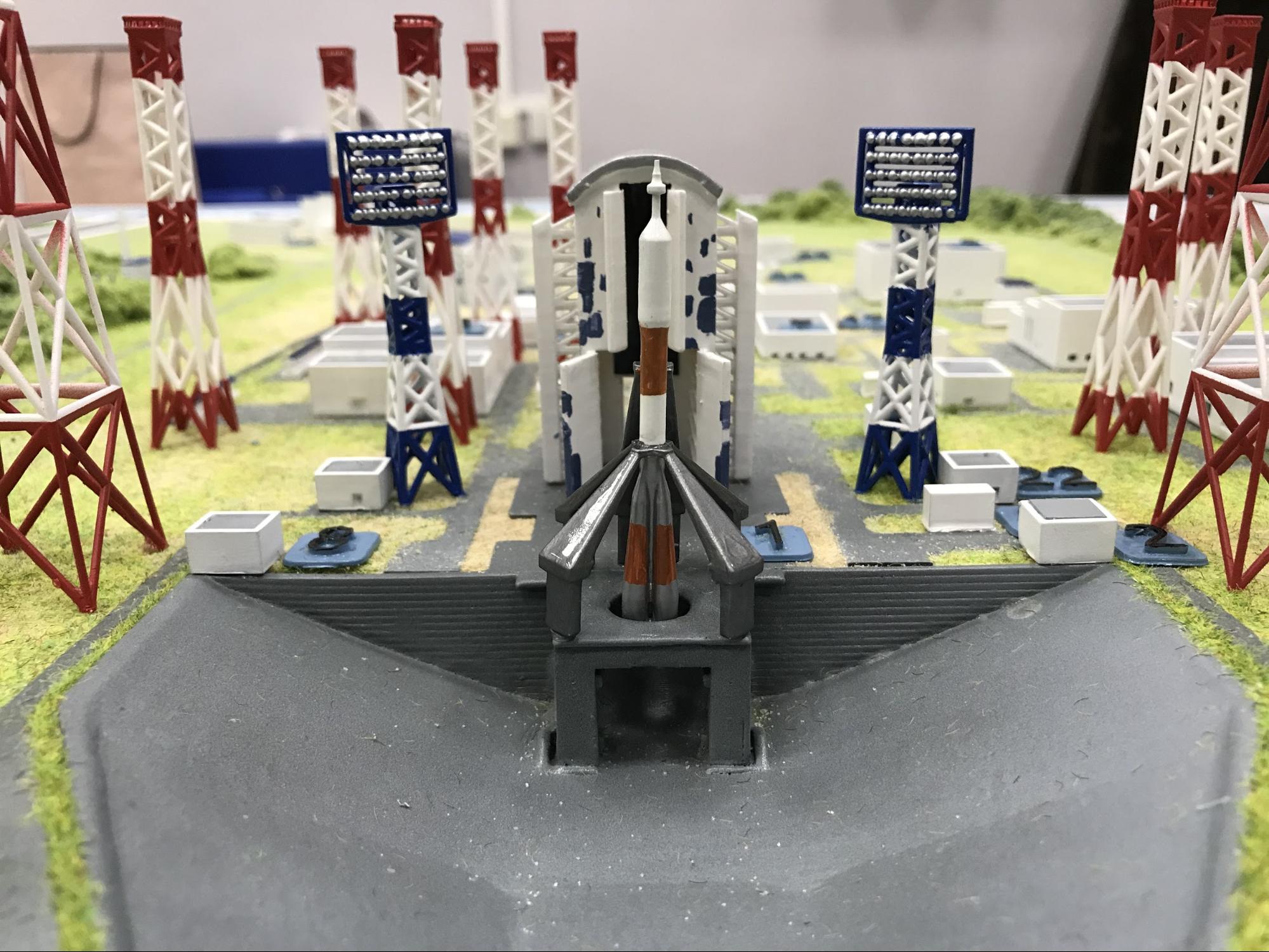

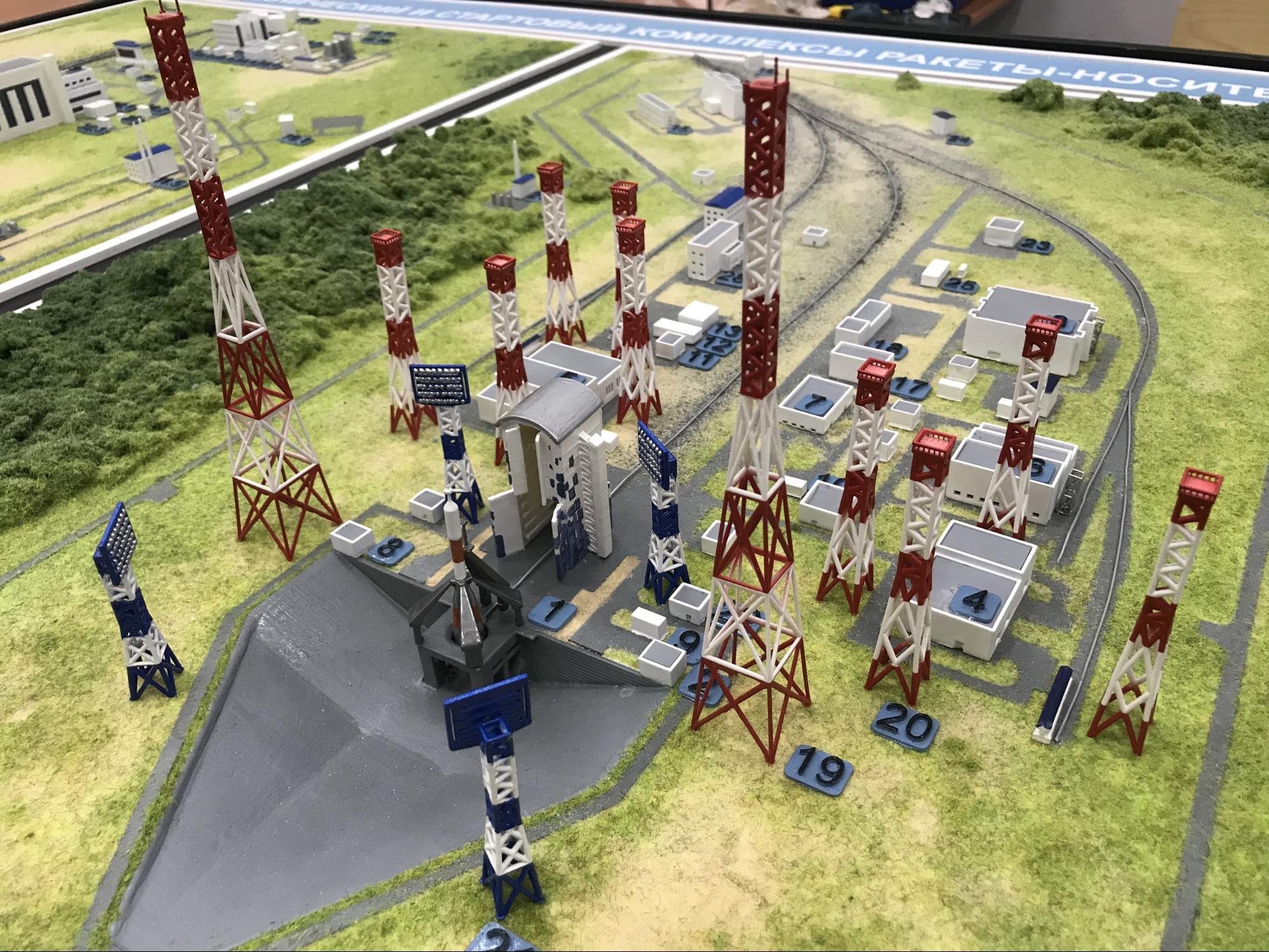

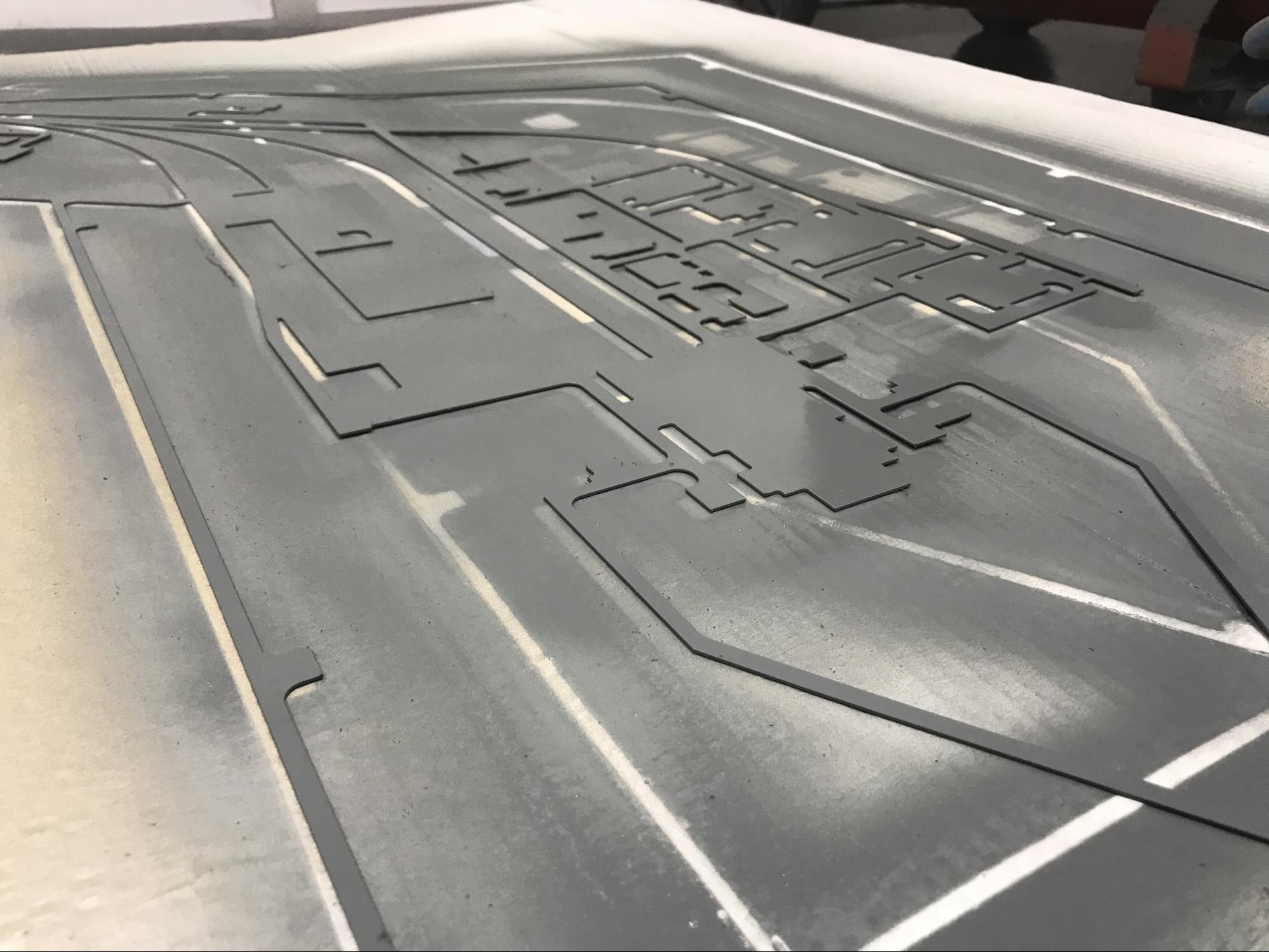

Третья часть задачи — масштабная стендовая копия технического и стартового комплекса для запуска РН «Союз-2».

ТСК РН «Союз 2»

Технический и стартовый комплекс предназначен для техобслуживания, подготовки и запуска ракет-носителей. Макет объекта необходимо было выполнить по нескольким десяткам фотографий и двум схемам построек. Это схематичный макет, предназначенный для демонстрации студентам элементов инфраструктуры пускового объекта и их взаимодействия между собой. Проектирование основывалось на фотографиях космодрома «Восточный».

Выдержка из ТЗ:

«Габариты: 1800×1200 мм.Комплектация: здания и сооружения технического и стартового комплекса, стартовый стол, и территория площадки подготовки и запуска РН «Союз-2», купол из акрилового стекла, крепления для вертикального размещения на стене с механизмом опускания в горизонтальное положение и поднимание с фиксированием в вертикальное положение на стене».

Как это делалось раньше

До появления 3D-печати любые учебные пособия выпускались на заводах огромными партиями, что было очень хорошо для имевших тогда стандартную программу обучения школ, но совершенно неприемлемо в тех случаях, когда требуется изготовление единичного изделия или микропартии в несколько штук.

Альтернативой был заказ необходимых изделий в одной из архитектурных макетных мастерских, но в условиях ручного труда это отнимало много времени, а качество результата могло разочаровать.

Применение компьютерного проектирования и 3D-печати сделали возможным быстрое создание практически любого макета, имеющего высокую степень внешнего сходства с оригиналом и точное соответствие его геометрии.

Преимущества 3D-печати

Главное преимущество 3D-печати — не более низкая стоимость и кратчайшие сроки, хотя это все есть и это тоже важно, главное — вы совершенно точно знаете, что получите. 3D-принтер печатает точно по цифровой модели, допуски по размерам в данном применении крайне малы, а искажений по форме объекта не должно быть в принципе, чего никак нельзя гарантировать при изготовлении вручную, где большое значение имеет человеческий фактор.

Процесс

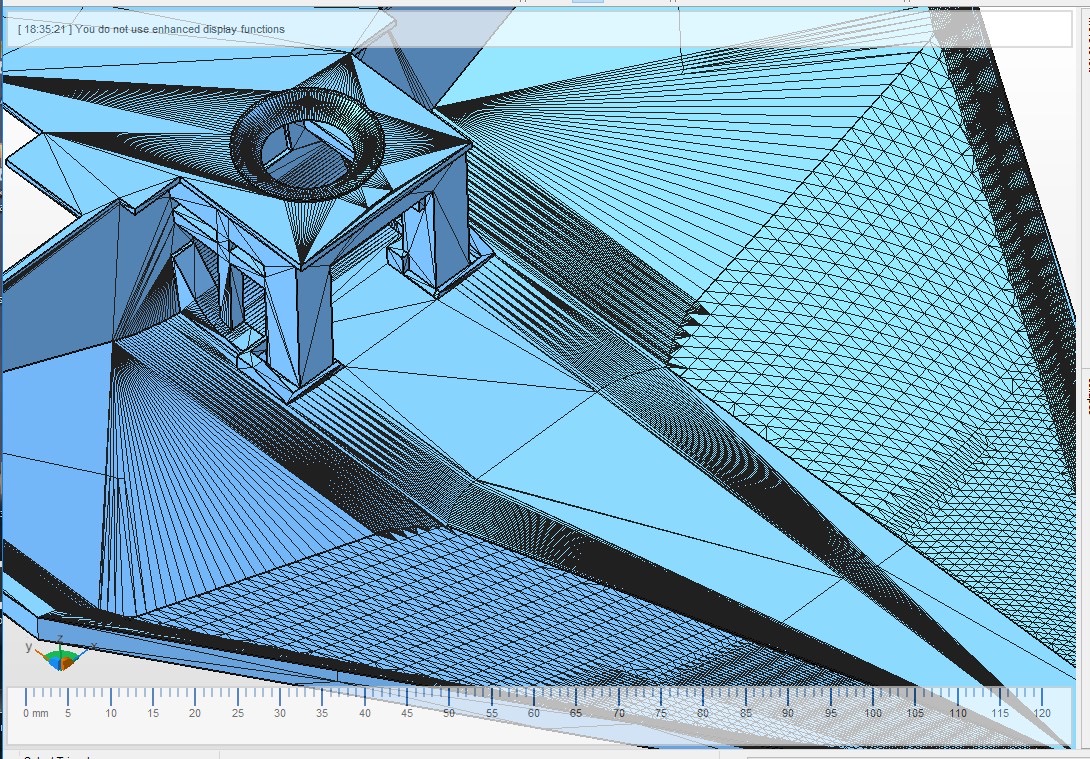

Ракета-носитель «Союз-ФГ»

Рассказывает Виктор Наумов, старший инженер отдела услуг Top 3D Shop в Москве на момент выполнения заказа:

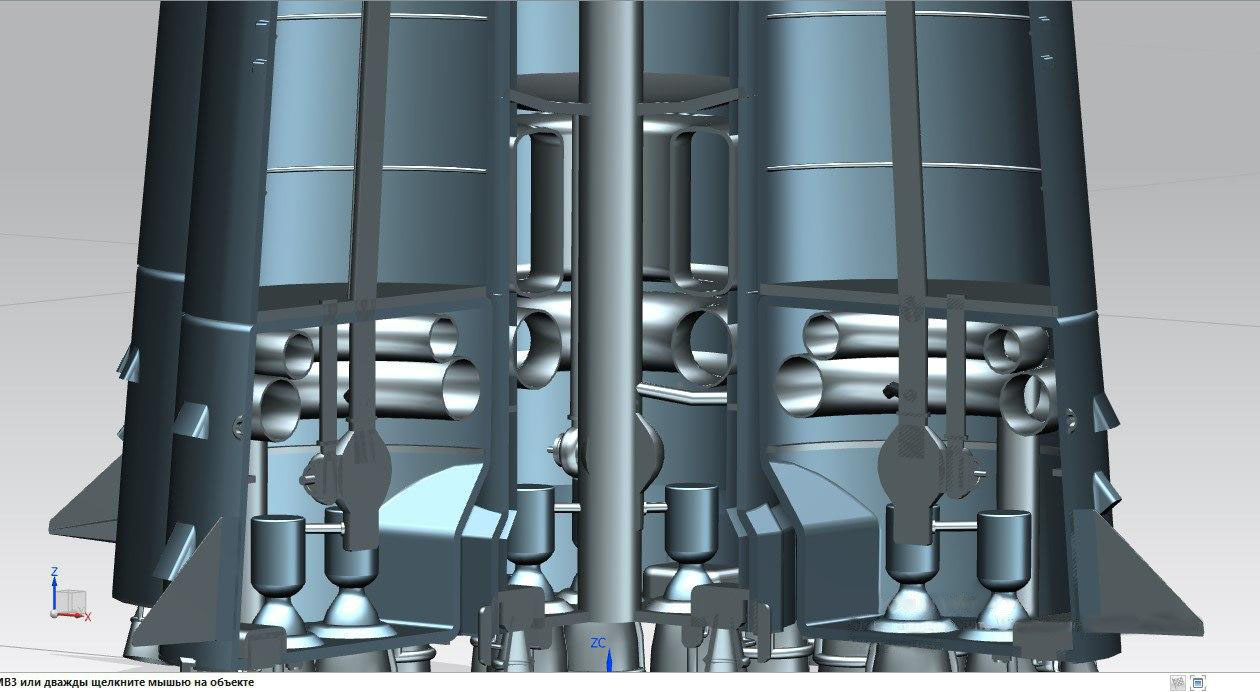

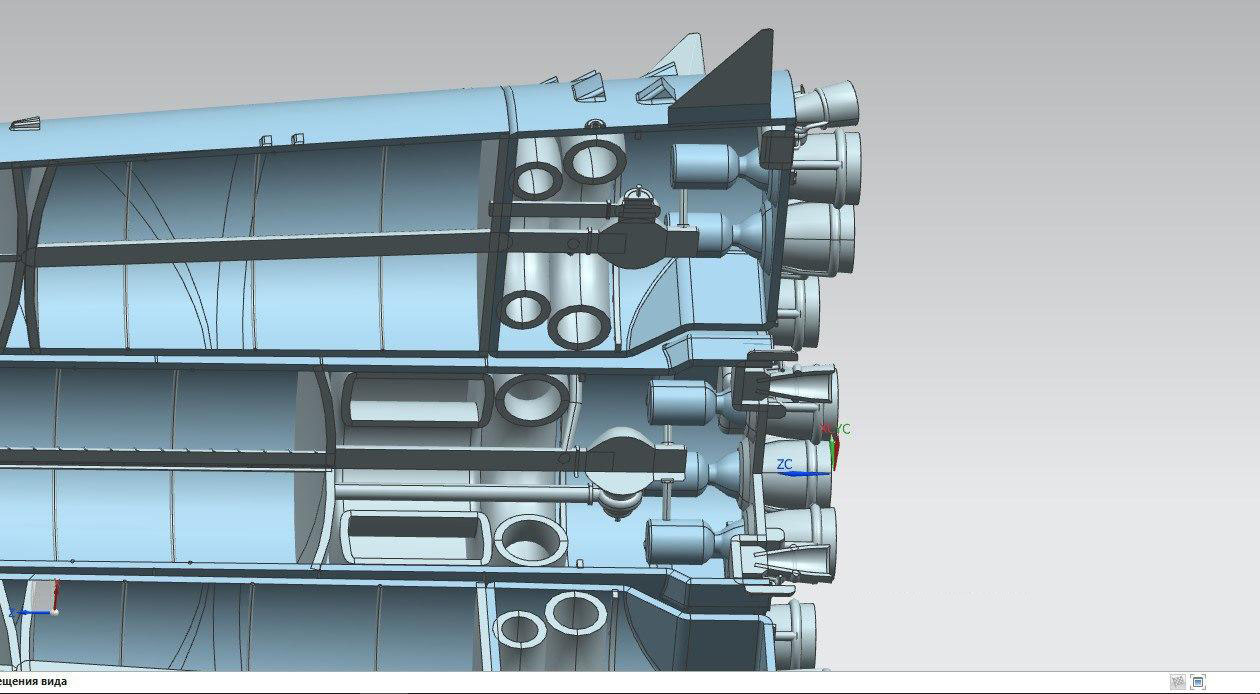

«Первым делом мы стали проектировать РН «Союз-ФГ». Моделирование осуществлялось в программе параметрического проектирования (САПР).

Отличительной чертой при подобном проектировании является то, что макет — это всегда конструктор.

Наши специалисты выполняли работу учитывая все элементы сборки, допуски в местах соединений и контакта деталей.

Мы моделировали с учетом того, что элементы будут окрашиваться отдельно, а затем собираться.

В этом случае всегда желательно разбивать модель на такие части, при которых они будут краситься отдельно друг от друга разными цветами.

После проектирования — проверка всей сборки, далее — моделирование подставки, а затем мы предложили клиенту сделать колпак из акрила, чтобы защитить ракету от любопытства студентов.

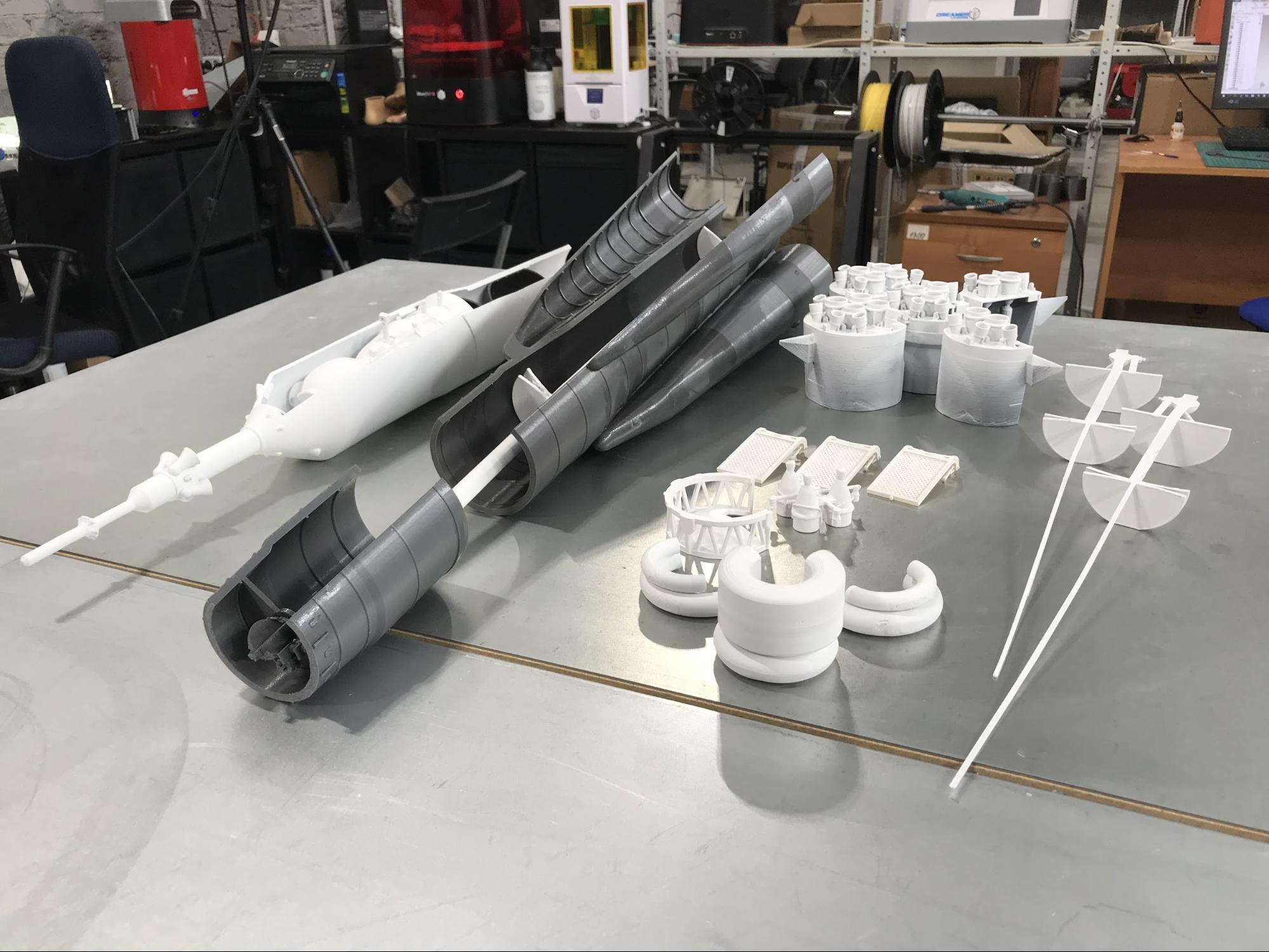

Спроектировали — печатаем.

Отпечатали, примерили — сошлось.

Приступаем к обработке поверхности, грунтовке, покраске, лакировке.»

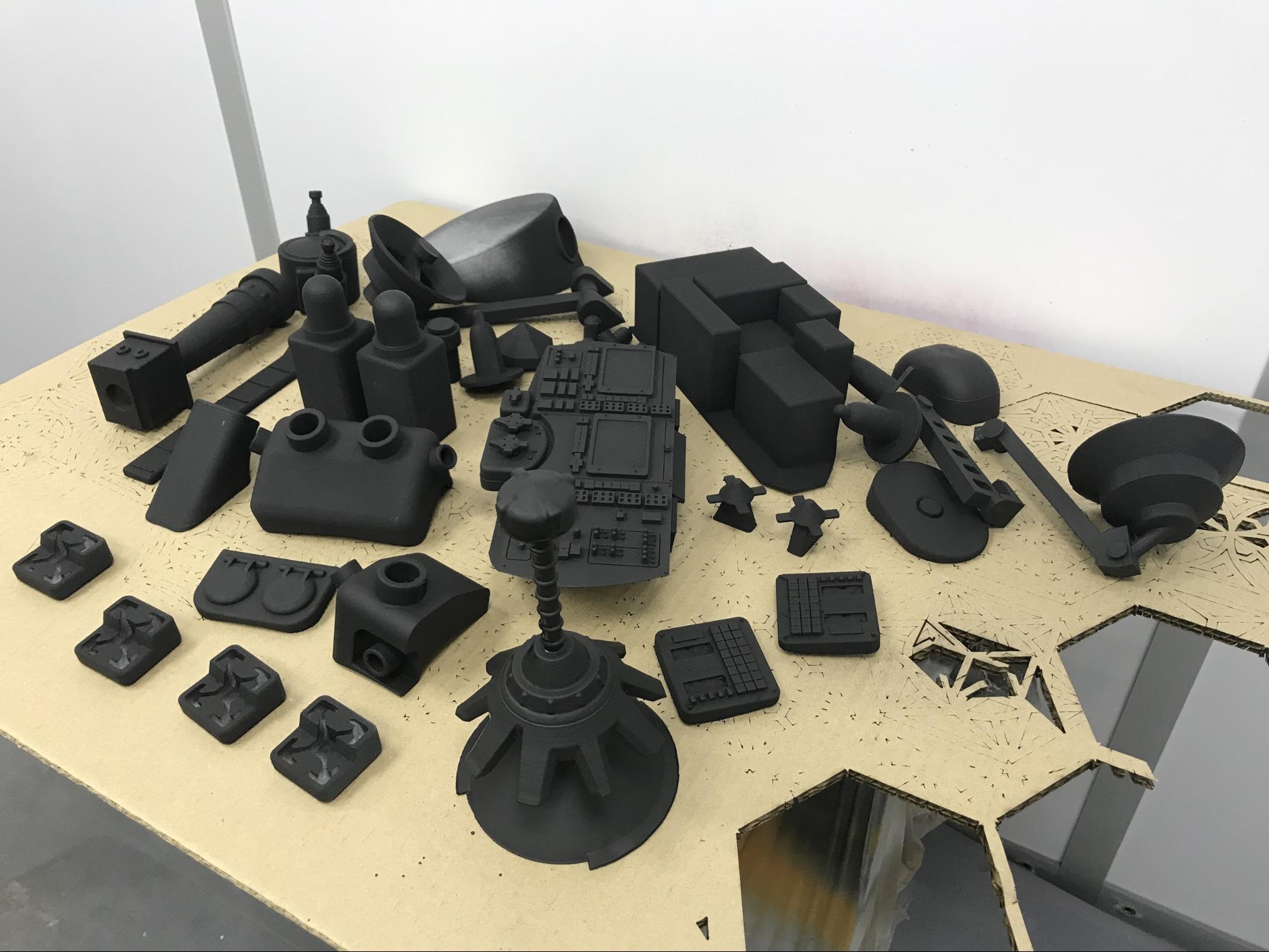

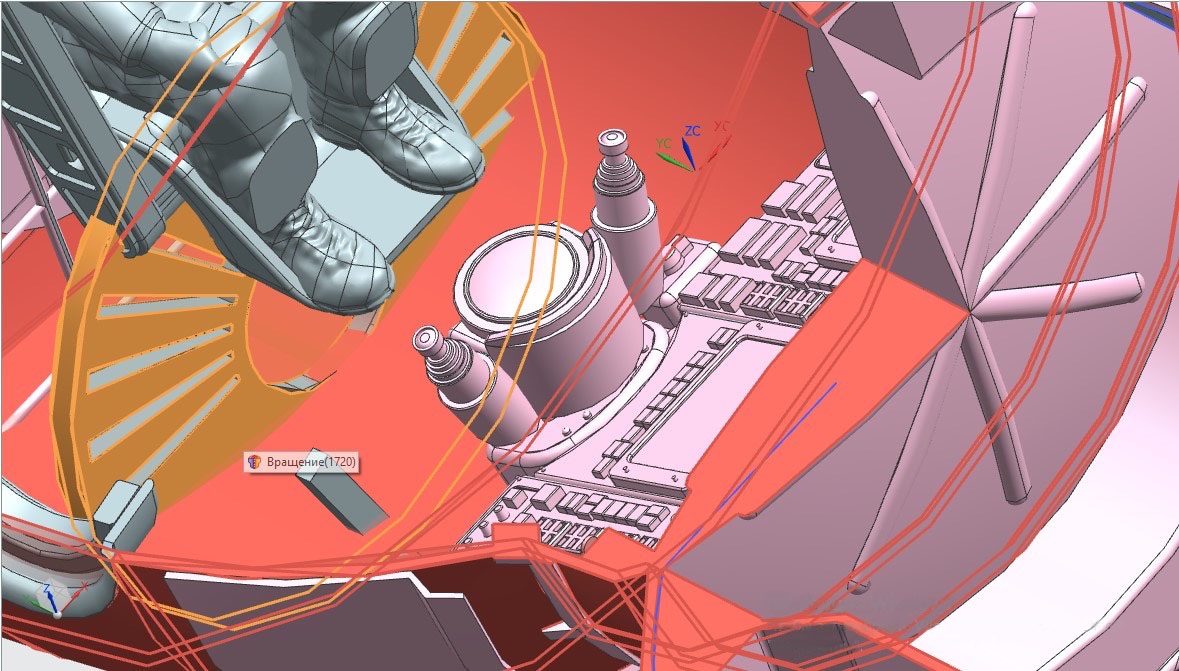

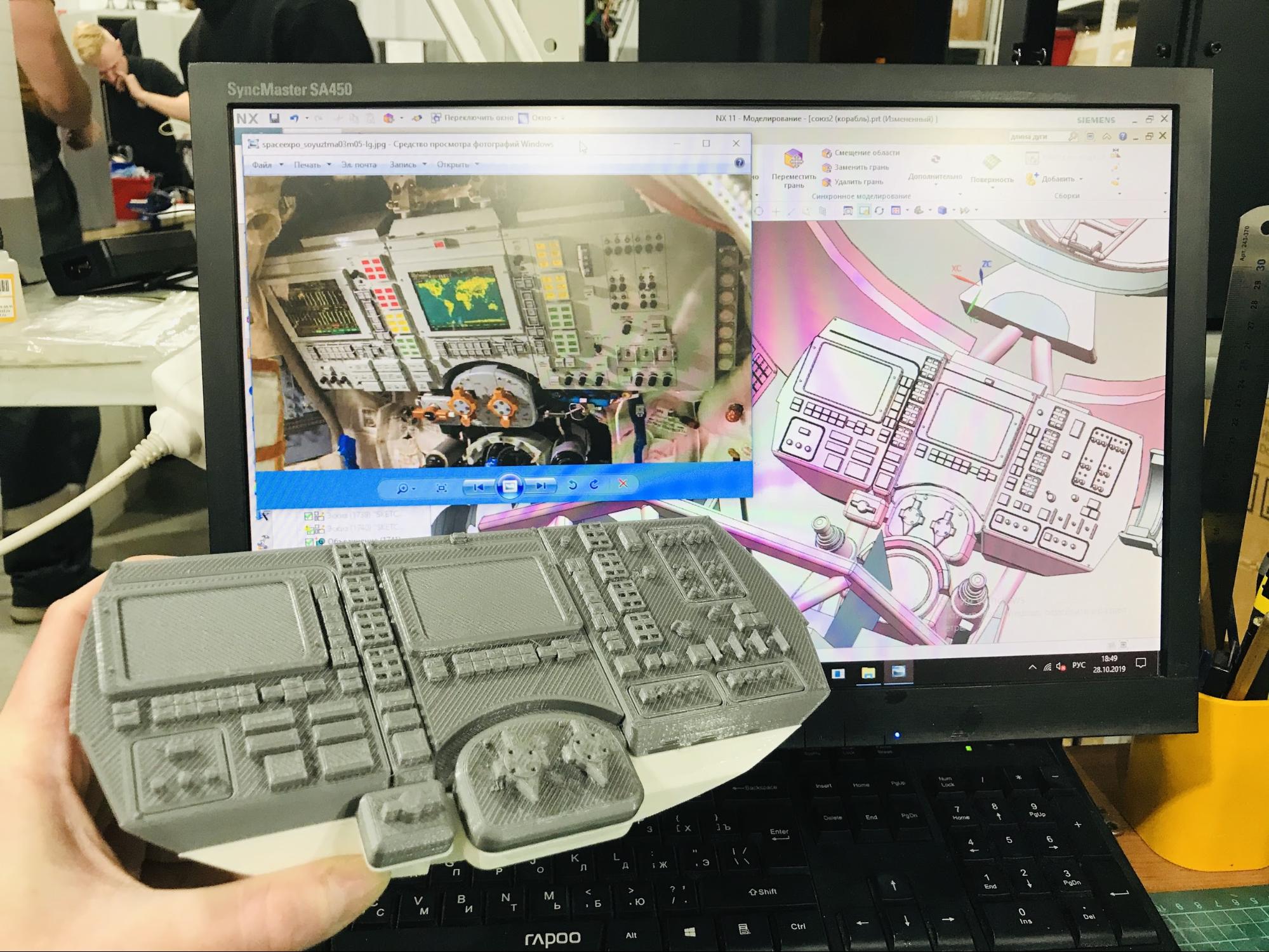

Космический корабль «Союз ТМА-М»

Вторая часть проекта, а именно пилотируемый космический корабль, стала очень интересной и достаточно сложной задачей, из-за большого количества внутренних деталей, требующих идеальной подгонки.

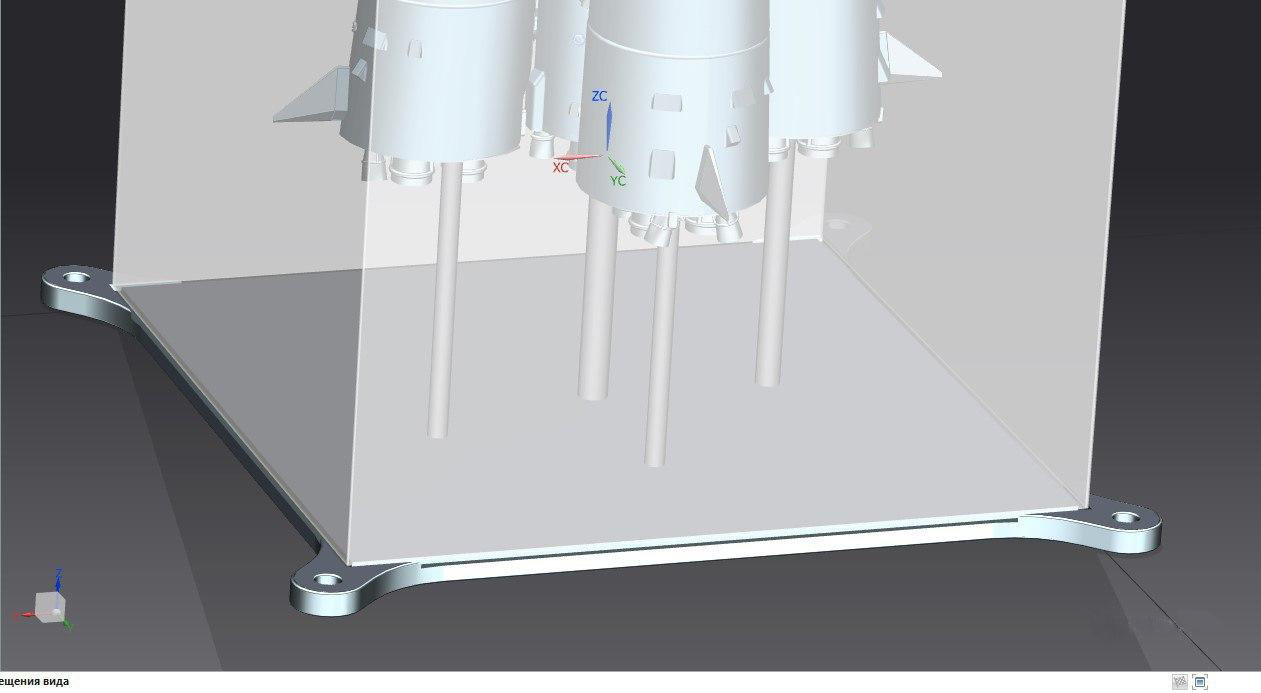

Так как конструкция подвешивается к потолку на стальных тросах, она должна быть жесткой, прочной, но в то же время легкой. Этого удалось достичь с помощью 3D-печати и регулировки степени заполнения, расчета нагрузок в специальном ПО (SolidWorks) и применения каркаса.

Основные шаги такие же, как и в предыдущей части: проектирование, 3D-печать, обработка, покраска, склейка, моделирование.

Были и отличия. Во-первых, нам было необходимо создать конструкцию, которая будет висеть под потолком неподвижно, имея достаточно большие габариты и немалый вес.

Во-вторых, данный объект должен включать закладные элементы.

В третью очередь нам необходимо было передать фактуру материалов, как на оригинальной модели, совместив это гармонично с пластиковыми элементами.

Мы проработали детали, вплоть до расцветки приборной панели. Материал панелей солнечных батарей — акриловые листы, вырезанные на станке с ЧПУ и покрытые автомобильной виниловой пленкой.

Серебристый материал на поверхности СОЮЗа имитирован подручными средствами — это подкладочная черная ткань, окрашенная акриловыми красками.

Макет устанавливался в аудитории, крепился к потолку с помощью анкеров с петлями, через которые протягивали стальные тросики, в макете были размещены специальные крючки, за которые эти тросики цеплялись.

Космодром для запуска РН «Союз 2»

Создание макетов строений — уже хорошо знакомая нам задача, как по собственному опыту выполнения заказов, так и по кейсам наших клиентов.

Так что с этой частью задачи все было проще.

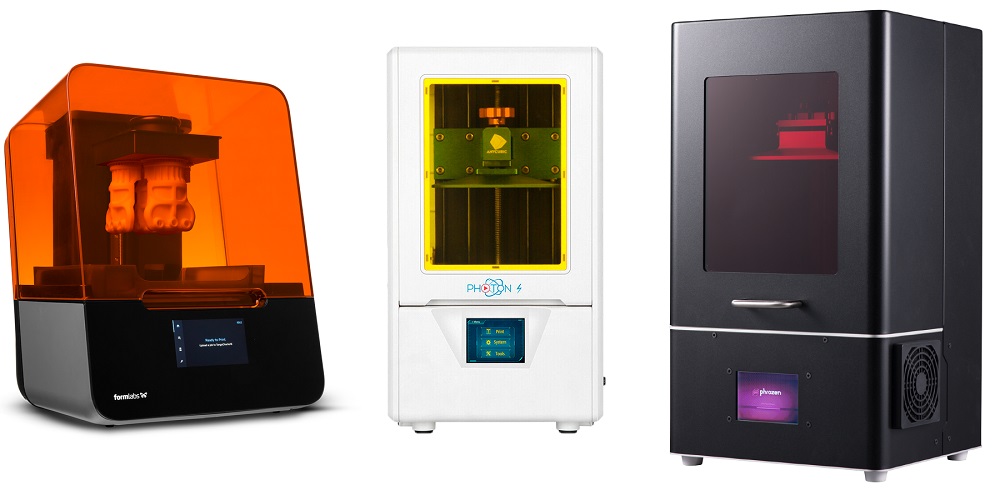

Перед печатью мы смоделировали все элементы в цифровом виде. Особо изящные и детальные элементы макета распечатали на фотополимерных 3D-принтерах.

Очень хороший метод, позволяет делать аккуратные мелкие детали с большой точностью.

После печати и постобработки детали покрасили.

Пусковой стол с газоотводным лотком был смоделирован из пеноплекса — ручная работа с выборкой материала из блока. Вырезали, выровняли, покрыли грунтом, покрасили и собрали.

Здания и крупные детали печатали по цифровым моделям на FDM-принтерах.

Для макета сконструировали стенд с креплением к стене, собранный на каркасе из прочного стального профиля и позволяющий поднять макет в вертикальное положение, когда он не востребован, и освободить место в аудитории.

При создании стенда были рассчитаны плавность хода, нагрузки — выдержат ли вес крепления к стене, сама стена и конструкция, мы специально ездили к заказчику для определения места установки и проведения замеров.

Сама платформа сделана из фанеры и ДВП, также применены 3D-печатные пластиковые детали из ABS. Сверху макет закрыт защитным колпаком из прозрачного акрила.

Еще фотографии макета.

Оборудование и материалы

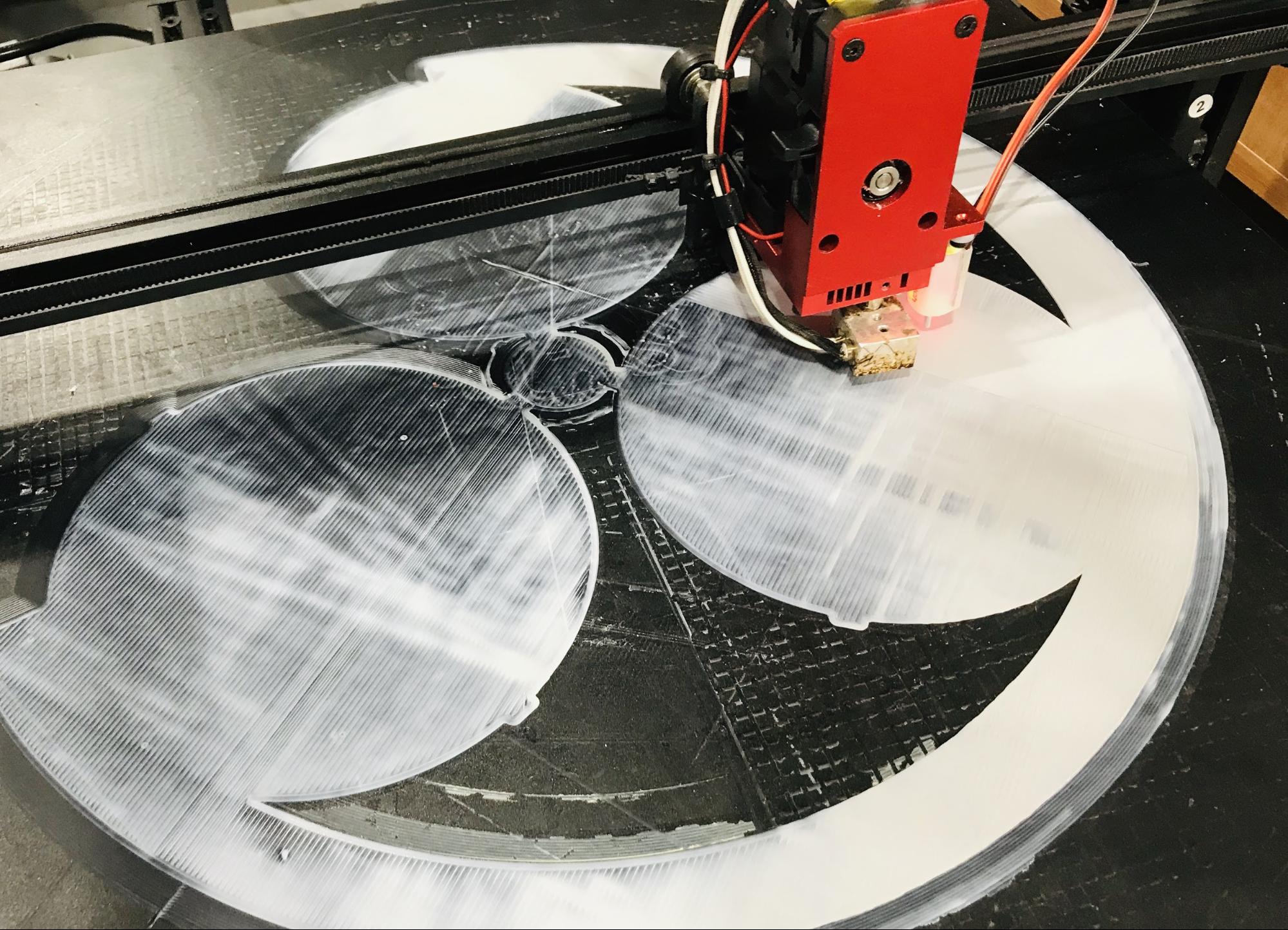

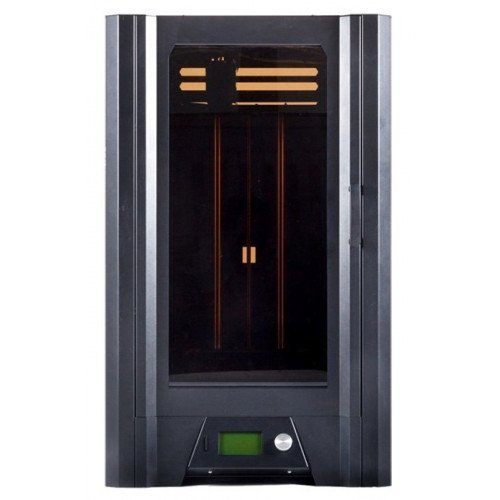

3D-принтер Hercules Strong 2019.

Из-за срочности заказа печать производилась параллельно на нескольких разных 3D-принтерах, в том числе FDM. Среди них— Hercules Strong 2019, выбранный за хорошее качество печати и большой объем.

3D-принтер Picaso3D Designer XPRO.

Picaso3D Designer XPRO — еще один примененный FDM-принтер, наиболее характерные и интересные черты которого — моментальное переключение между двумя материалами, при печати с растворимыми поддержками или пластиком двух цветов, и высокое качество получаемых поверхностей.

3D-принтер Zenit.

Третий участвовавший в проекте FDM, как и первые два — отечественного производства, — это 3D-принтер Zenit, печатающий с толщиной слоя от 50 мкм. Он был выбран для выполнения этой задачи за надежность.

Пластик для 3D-печати PLA SolidFilament.

Детали печатались филаментом PLA SolidFilament разных цветов, как наиболее подходящим для последующей грунтовки и покраски.

3D-принтеры Anycubic Photon S, Phrozen Shuffle 2019 и Formlabs Form 3.

Для печати мелких и сложных деталей использовались фотополимерные 3D-принтеры Anycubic Photon S, Phrozen Shuffle 2019 и Formlabs Form 3,

HARZ Labs Model LCD/DLP 1 л прозрачный — смола для фотополимерной 3D-печати.

Фотополимер HARZ Labs Model LCD/DLP 1 л прозрачный использовался для 3D-печати сложных деталей малого размера.

На ЧПУ-фрезере SolidCraft CNC 6090 мы вырезали крупные детали большой площади.

Возникшие сложности и их решение

Как это часто бывает, техзадание было неполным. Общие черты понятны, но для производства этого недостаточно. Мы назначили встречу с заказчиком и уточнили все вызывающие вопросы моменты. Спасибо Игорю Владимировичу Гуменюку за теплый прием.

Сначала мы обсуждали методы работы и как все должно выглядеть, а затем осмотрели будущее место установки макетов и разобрались с методами их установки. Каждый этап работы над макетами согласовывался с заказчиком, вместе обсуждались возможные решения, цветовая гамма, материалы.

Заключение

Это был один из самых интересных заказов на создание макетов в нашей практике. В очередной раз мы убедились в том, насколько полезна может быть 3D-печать при создании объектов любых размеров и форм, особенно в сочетании с другими технологиями и нашим опытом.

Мы безусловно рады тому, что созданные нами модели помогут в образовании будущих инженеров космической отрасли.

Благодарим команду нашего отдела услуг за отлично и вовремя выполненную работу, приложенные усилия и творческий подход.

Закажите макет в Top 3D Shop — внимательный индивидуальный подход и точное исполнение в комплекте.