Как я построил велодрезину

Летом 2020 года я был в пешем походе по Кругобайкальской железной дороге. Мы шли вдоль рельс несколько дней, наслаждаясь ясным солнцем, красотами Байкала и тридцатиградусной жарой. Однажды вечером, во время приготовлением ужина мы увидели спарку из двух велосипедов. Она передвигалась по рельсам под управлением семейной пары с ребёнком. Я не успел рассмотреть конструкцию этого чуда или сделать фото, но мысль о том, как это круто и легко уже не могла покинуть мою голову.

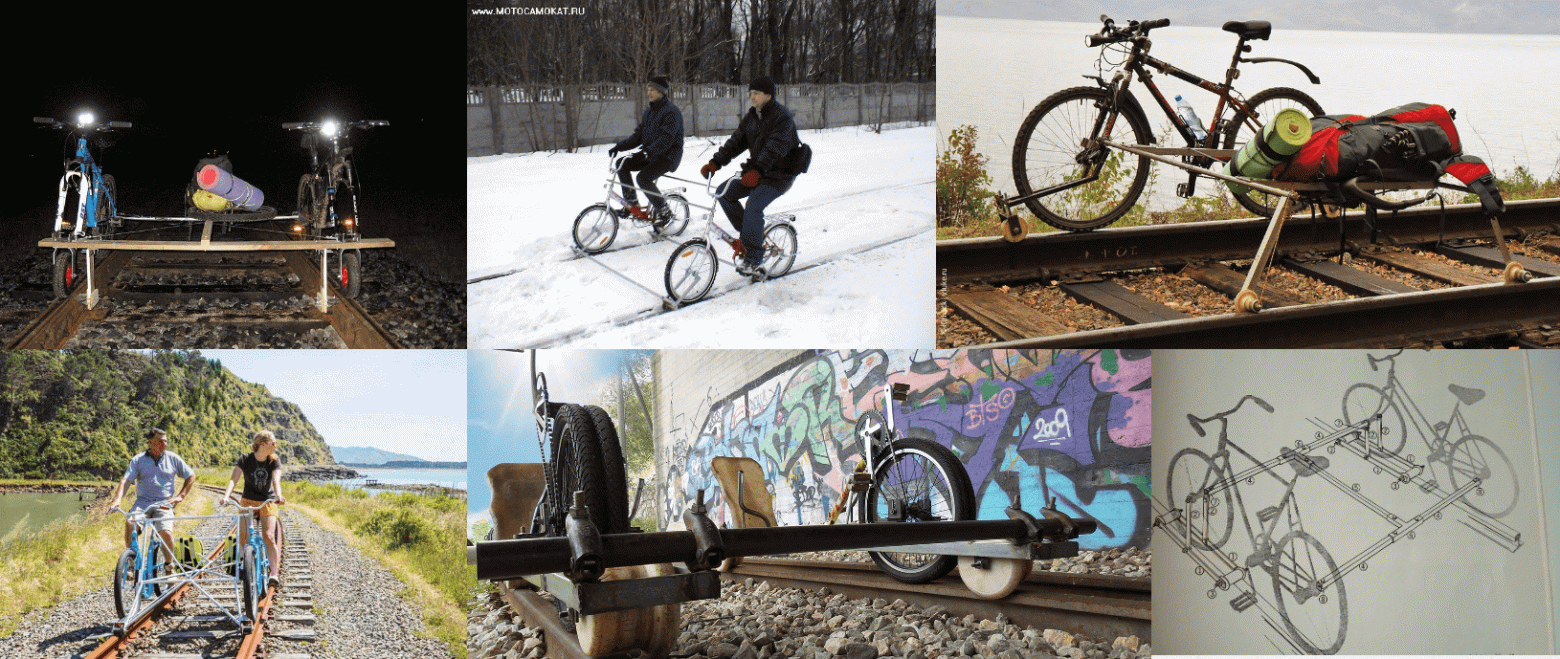

Чужое

Конечно, я знал про существование велодрезин и ранее. Во время подготовки к пешему походу натыкался на видео блогера МШ, который вместе с товарищем на велосипеде смог преодолеть маршрут в 2018 году. Видео мне показалось интересным, но конструкция, на мой взгляд, была слишком сложной и тяжелой. Тем более, мы хотели использовать два велосипеда, вместо одного.

Мне понравился самый экзотичный вариант, но кажется, что он слишком сложный

Основной концепцией для дизайна я выбрал проект MPCNC, в конструкции которого лежат 3D печатные детали и 25 мм трубы, которые можно приобрести в любом мебельном или строительном магазине.

Однажды я тоже собирал такой станок, но так и не начал использовать. Сам процесс оказался увлекательнее чем результат.

Принципиально не хотелось пользоваться сваркой, так как требовалось чтобы конструкция легко разбиралась, для возможности перевозки вместе с велосипедами на авто. Так же, в случае расхождения сварных швов, восстановить их в походных условиях будет сложнее, чем заменить стандартные крепления джокер или печатные компоненты, которые можно напечатать с небольшим запасом.

Рама

За основу для своего проекта я взял этот дизайн:

Мне хотелось максимально её упростить, и я решил отказаться от какого-либо закрепления задних колёс велосипедов относительно друг друга. Во-первых, они имели разные размеры рамы и поэтому были несимметричны. Во-вторых, необходимость в движении задним ходом отсутствовала, а при движении вперёд колесо оставалось по центру рельса. Как оказалось в дальнейшем, выбор был сделан верный и больших проблем отказ от фиксации задних колёс не принёс.

Вторым изменением стал отказ от свободного вращения передних колёс и фиксация их на тележке. На самом деле, мне не нравилось крепление за переднюю вилку, так как казалось, что это может привести к свободному вращению руля и непреднамеренному сходу с рельс. К тому же добавлялись проблемы с шириной железнодорожных колёс и самой конструкцией тележки, так как её пришлось бы подгонять под ширину вилки.

Третьим изменением стала труба, которая доходила до рамы и крепилась на неё с помощью хомута для труб из строймага и переходников, напечатанных на 3d принтере. Необходимость в них была обусловлена исключением кренов велосипедов.

Тележка

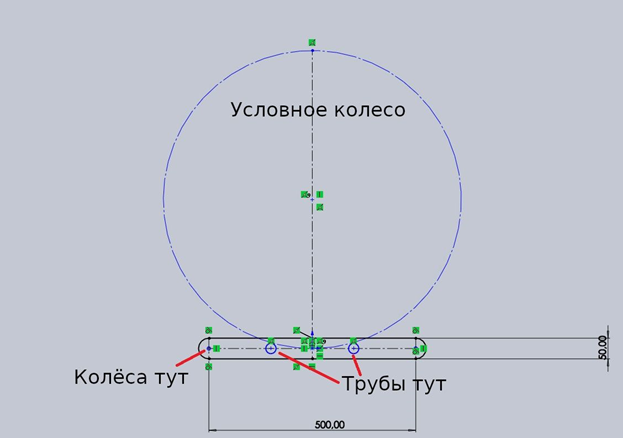

Проектирование всей велодрезины я начал с тележки, на которую должны были фиксироваться передние колёса. Я засел в SolidWorks, прикинул размеры велосипедных колёс и сделал набросок:

Обдумав саму концепцию, я пришёл к первой версии дизайна:

В этой версии всё просто, колёса тележки разнесены на 50 сантиметров, трубы подняты чуть выше, чтобы велосипедные колёса не касались рельс. Прямоугольные отверстия предназначались для ремней, которые будут дополнительно фиксировать колёса.

Изобретая колесо

КБЖД — это действующая железная дорога, по которой регулярно передвигаются составы, и как все современные железные дороги, она оснащена автоматикой. Если кратко, то при замыкании рельсов подаётся сигнал, что участок дороги занят и поезда, видя красный сигнал на семафоре, не могут продолжать движение. Затем появляются сотрудники железной дороги и дают вам выписывают штраф.

Создавать себе и другим проблемы не хотелось, поэтому для создания колёс был использован 3D принтер и огромное количество PLA филамента. Среди готовых решений на просторах интернета было найдено небольшое количество заводских колёс, которые отличались высокой ценой или даже полным её отсутствием. Компании, которые их предлагали, зачастую не хотели иметь какие-либо дела с физлицом.

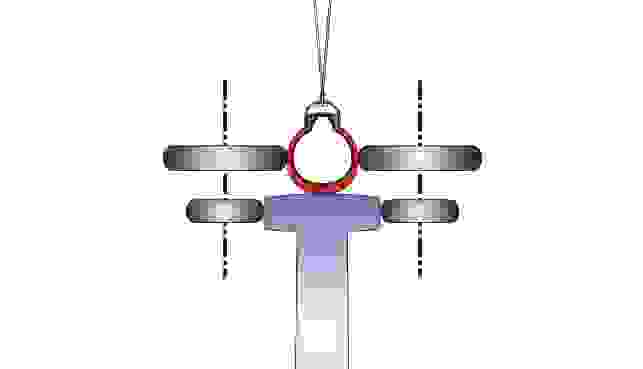

Очень часто встречается конструкция, в которой в качестве направляющего используется колесо от роликовых коньков.

Вариант выглядит хорошим, пока не замечаешь, что площадь контакта между колесом и рельсом небольшая. На поворотах бывают рельсы с сильным износом боковин, что может стать причиной схода.

Одно из популярных решений

Использование роликов с двух сторон могло бы решить проблему, но конструкция получалась слишком сложной и ненадёжной. Так как мы собирались снимать дрезину с дороги при каждой остановке, а затем ставить обратно, поэтому не хотелось терять время и силы, пытаясь попасть ровно по середине рельса. Ещё при таком расположении колёс становится невозможным прохождение стрелок. На протяжении всей КБЖД очень часто встречаются стрелочные переводы и это стопроцентная необходимость слезать с дрезины, снимать тяжёлые рюкзаки и переносить её вперёд.

Поэтому мы остановились на варианте колеса с ребордой, которая была бы достаточно большая и позволяла не беспокоится о возможности схода с рельс. Так же реборда позволяла катить конструкцию по земле к месту стоянки.

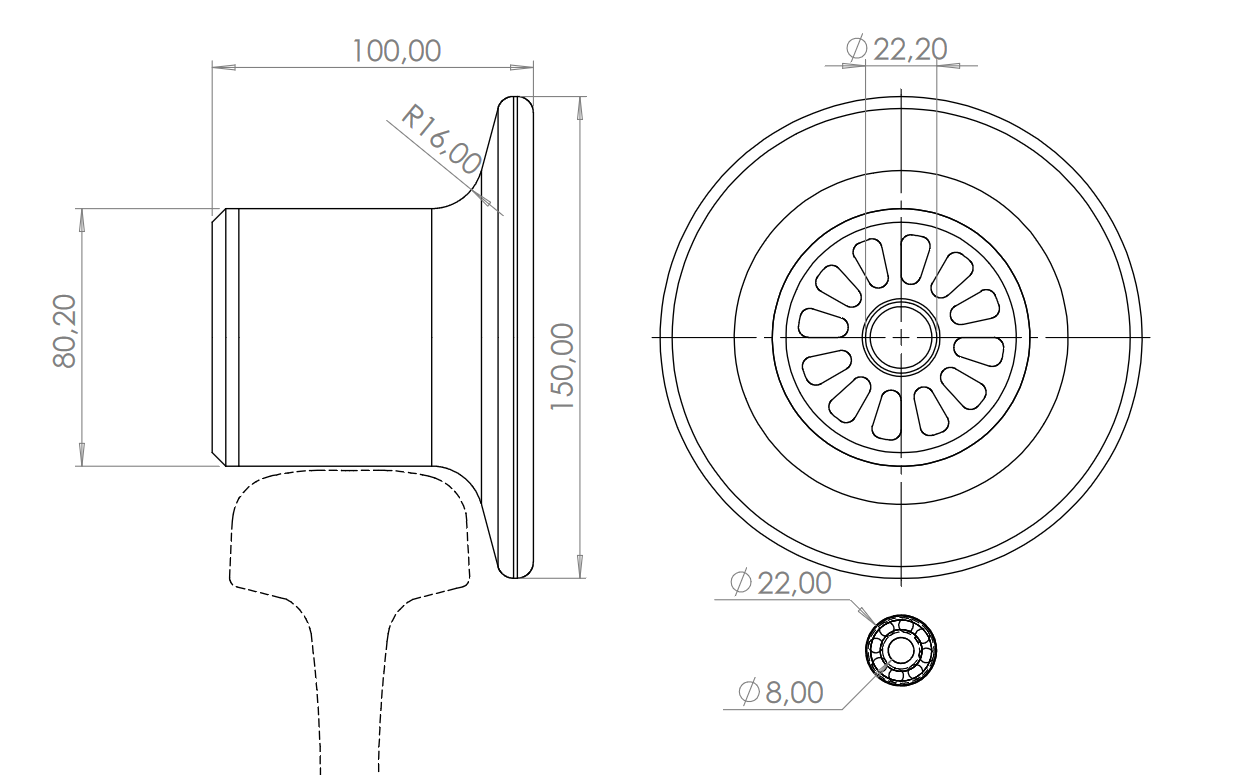

Для вращения колеса требуются подшипники, тут мой выбор остановился на 608zz. Их внутренний диаметр 8 мм, что легко позволяет подобрать крепёжные болты для колеса. Подшипники защищены с двух сторон металлическими пластинами, которые исключают попадание грязи и пыли. И конечно же, некоторое количество таких подшипников валялось у меня без дела)

Затем я начал изучать конструкцию рельс, колёсных пар, посмотрел кучу роликов на YouTube и даже посетил несколько форумов, на которых давно нет никакой активности.

Экспериментов было много: разная ширина колеса, высота реборды, угол наклона, который бы автоматически выравнивал велодрезину.

Была даже задумка сделать выемку в месте контакта с рельсом, в которую вставлялась проставка из гибкого TPU, что могло бы снизить вибрационные нагрузки. Но при испытании стало понятно, что TPU оказался сильно гибким и совсем не держался на колесе, даже при использовании клея.

В процессе проб и ошибок я нашёл идеальный дизайн, который стал окончательным:

Профиль колеса немного не совпадает с рельсом, попробуйте угадать, сделал ли я это намерено или просто ошибся.

Два подшипника, большая реборда и отверстия для красоты. Вот и всё колесо.

Скачать 3D модель можно тут.

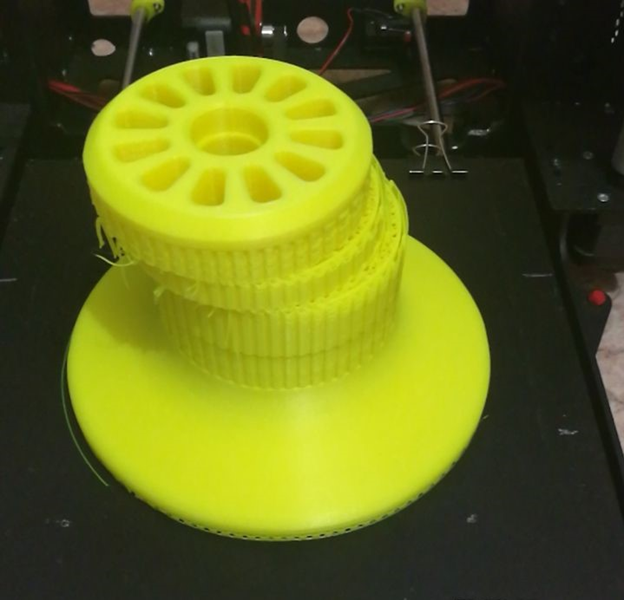

Печать колёс

За всё время я создал примерно 6–7 различных вариантов дизайна, постепенно решая возникающие проблемы. Печатались они на слегка модифицированном принтере Anet A6 со стальной рамой. На каждое колесо уходило примерно 16–18 часов, а при этом пластика было потрачено около 4 килограмм.

Поехавшие слои, в причине я так и не разобрался

Во время печати случались и инциденты. Иногда под самый конец печати съезжали слои, а отключение электроэнергии вообще стало самой частой проблемой, так как принтер не умеет в возобновление печати. Небольшим спасением был бесперебойник, но его хватало максимум на 30 минут.

Сборка

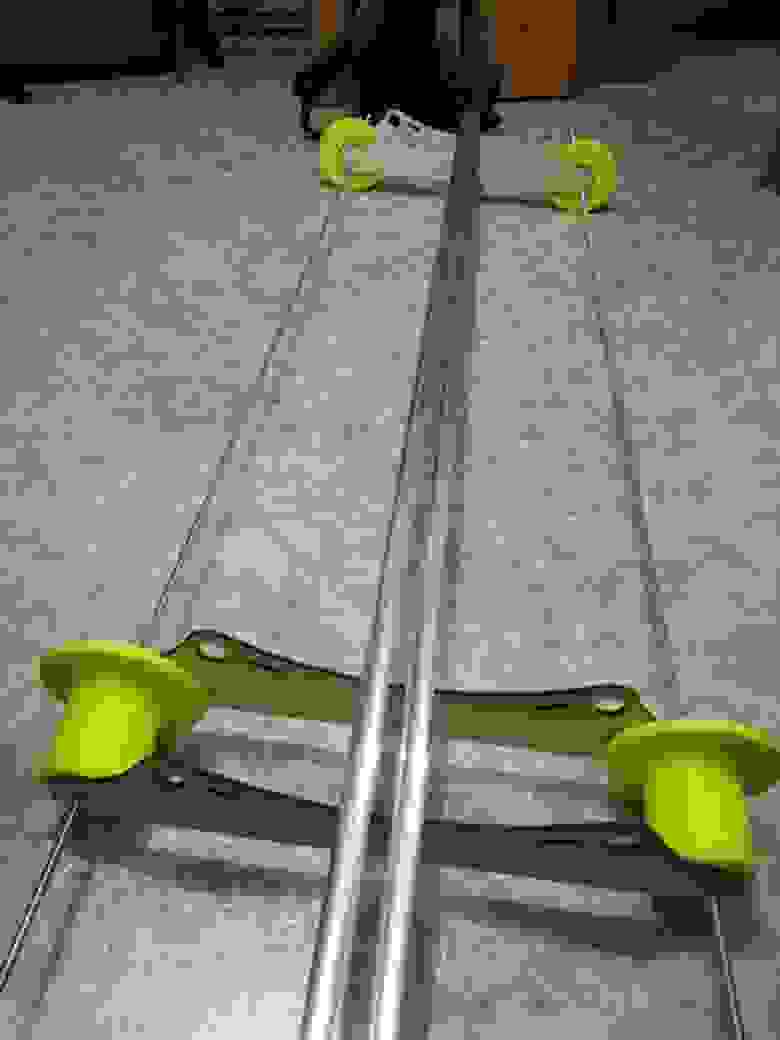

Колёса были напечатаны, основа для тележки вырезана лазером из фанеры. Были куплены алюминиевые трубы диаметром 25 мм и длиной по 2 метра. Всё было готово для сборки, или почти всё.

Примерка перед сборкой

Мне не удалось найти в Красноярске болты нужной длины для закрепления колёс. Можно было уменьшить ширину колеса, но вместо этого я просто купил длинные шпильки с диаметром 8 мм в строймаге. Пилить их не хотелось, и они стали соединять по два колеса на одной оси.

Отдельным видом извращений стало накручивание гаек. Сначала я купил самоконтрящиеся гайки. Как оказалось, накрутить их на длинную шпильку не очень высокого качества было невозможно. В какой-то момент они просто блокировались. Поэтому я заменил их обычными гайками M8, накручивая их по две с одной стороны для лучшей фиксации.

Первый тест

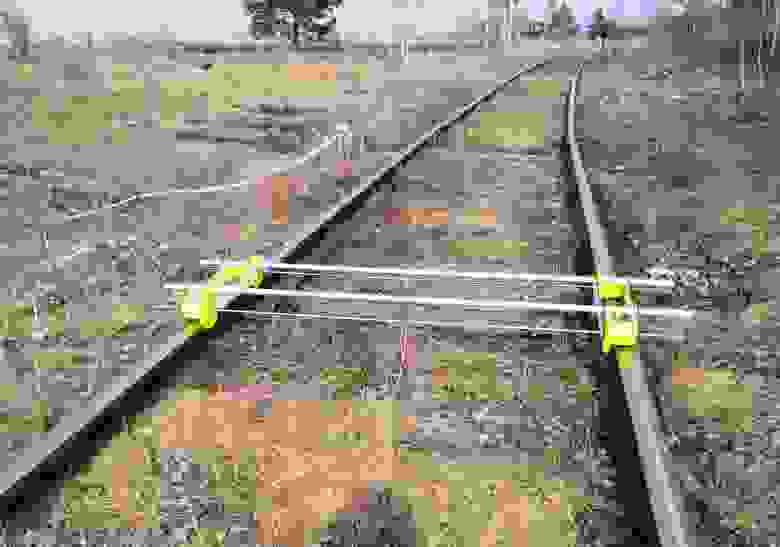

Конечно же, мне нужна была железная дорога для проведения тестов. Я сел за openstreetmap и яндекс карты, попутно вспоминая, где же в окрестностях города я мог видеть заброшенные железнодорожные пути.

Идеальное место, легко подъехать на машине, путь выглядит заброшенным.

Мы собрали ходовой макет и отправились его тестировать

Именно так выглядел первый тест: рельсы, тележка и верёвочка, чтобы её катить.

Оказалось, что конструкция вполне работает, а значит нужно было переходить к следующему этапу.

Для этого требовалось придумать простое и достаточно прочное крепление к раме велосипеда.

Крепить решили максимально близко к передней вилке

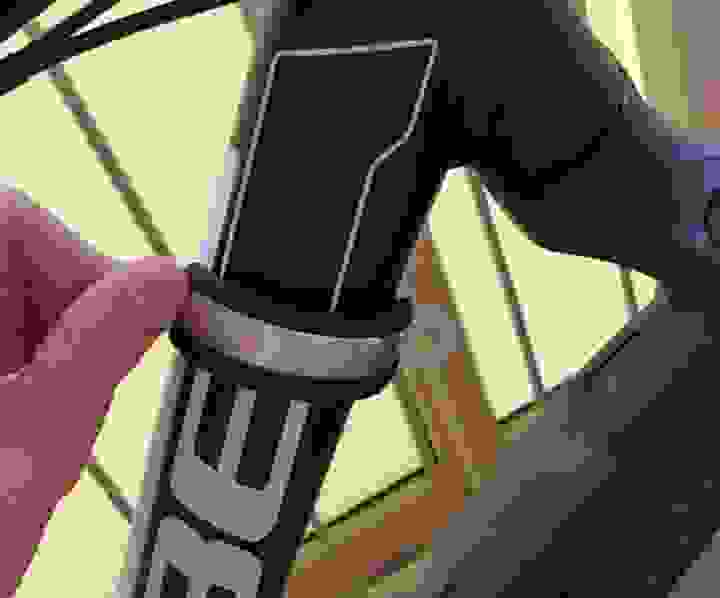

Основной точкой крепления стала нижняя балка рамы. Я использовал хомут, который применяется для закрепления водопроводных труб. Чтобы совместить его с 25 мм трубой рамы, был создан вот такой переходник:

Нижняя часть крепится на трубку диаметром 25 мм, а затем затягивается с помощью винта и гайки. В верхнюю вставляется болт, на который накручивается хомут.

Созданные изменения привели ко второму этапу тестирования. На этом этапе мы решили создать минимально работающую конструкцию, которая будет удерживать велосипеды без ездоков, а затем посмотреть, где не хватает прочности. Это привело к новому этапу обсуждения и модификаций.

Поиск баланса между прочностью и лёгкостью. Кстати, на фанерных досках мы планировали размещать рюкзаки.

А дальше мы перешли на цикл разработки и тестирования, при котором в будние дни я добавлял изменения, а в выходные мы выезжали в поля, чтобы их протестировать.

Рама обрастала укреплениями, появилась новая точка крепления к велосипеду за вилку:

Теперь велосипед дополнительно крепился за нижнюю часть вилки (оранжевая деталь)

На трубы добавилась пластиковая проставка, которая удерживала колесо ровно по центру.

Пластиковая проставка — оранжевого цвета. Так же видно один из забракованных вариантов колёс, с накладкой из термопластичного полиуретана (TPU). Она значительно снижала шум, но сползала через пару сотен метров.

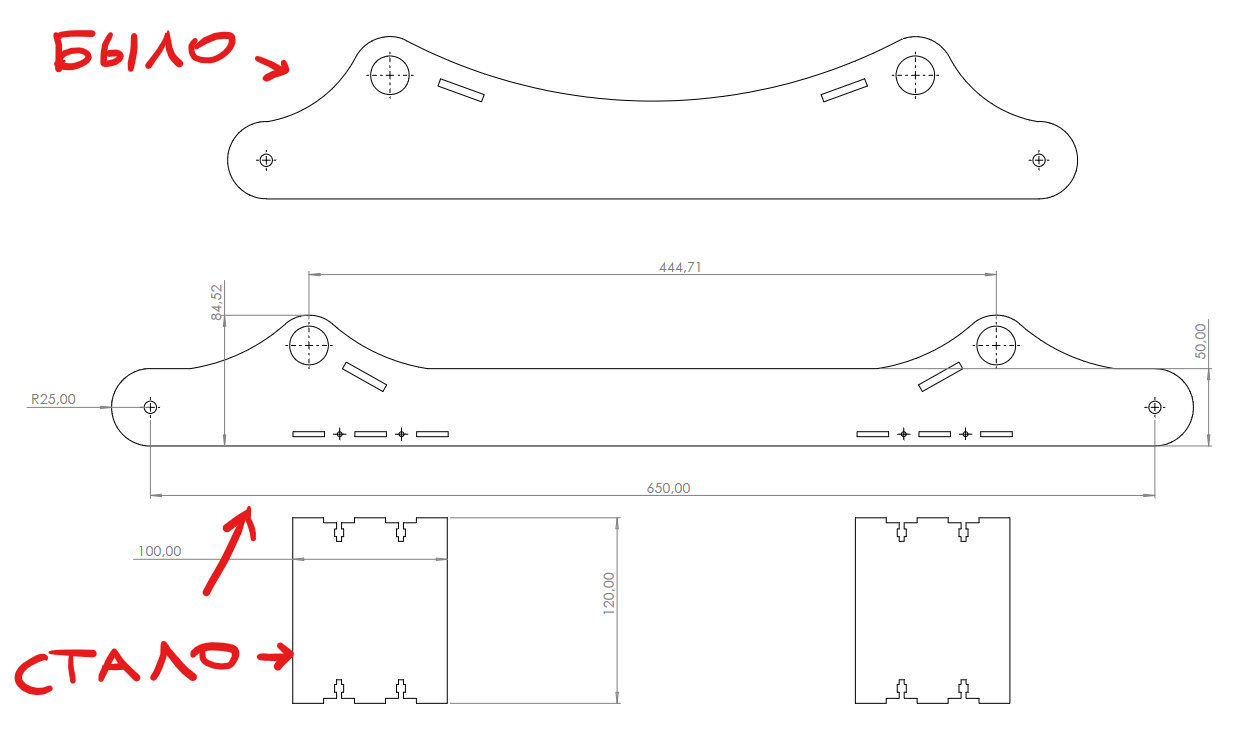

С тележкой произошли серьёзные изменения, которые добавили ей прочности и надёжности. Когда я понял, что улучшать больше нечего, то отправил чертежи на плазменную резку.

Отпуск и заключительный этап тестирования перед поездкой

Время шло и у нас начался двухнедельный отпуск, который мы так долго ждали.

Нарушив традиции, мы приехали на тесты в будний день. И тут нас ждал шок. Конечно, по рельсам было видно, что они используются, но о том, что это происходит каждый день, мы не догадывались.

Когда мы начали располагаться, к нам подошёл обходчик путей, чтобы поинтересоваться чем мы тут занимаемся. Он предложил нам убираться куда подальше, ведь скоро по путям пойдёт товарный поезд.

Мы собрали свои вещи и стали искать другой съезд на тех же путях)

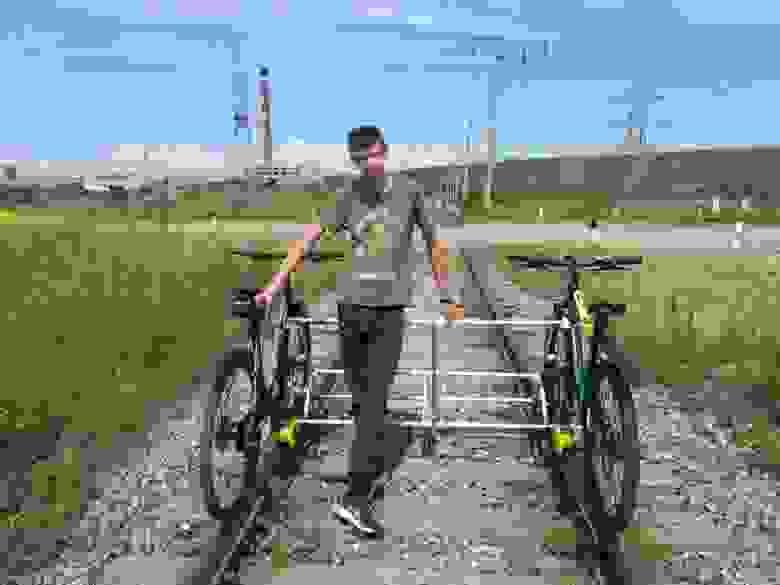

Рядом с финальной версией творения

Ощущения от езды на велодрезине необычные, руль крутить не нужно, ты просто держишься за него и всё. Запас в скорости хороший, меньше чувствуется сопротивление качению. Весьма необычное и очень классное ощущение.

Обходчик не обманул, поезд с небольшой скоростью приехал позже. Мы увидели его издалека, убрали дрезину с путей и отошли подальше.

Поездка на Байкал

Конечно у нас были сомнения. А именно сомнения в прочности колёс. Но отступать было некогда, мы собрали вещи, велосипеды и дрезину и отправились в поездку в тысячу километров.

Самая южная часть озера Байкал

Остановились мы у Култука, недалеко от стелы КБЖД.

Рюкзаки крепятся на обычные стальные крюки. Так их легче снимать.

Тут стоит отметить важную информацию по использованию железнодорожных путей:

Скорость поездов на КБЖД ограничена 20 км/ч. Его слышно минимум за 5 минут до прибытия, так как он периодически подаёт гудки.

Отдельной проблемой безопасности были дрезины Пионер ТД-5, которые использовали местные работники железной дороги для обслуживания путей. Со стороны казалось, что ехали они гораздо быстрее лимита.

Мы заранее скачали расписание поездов по станциям, чтобы знать в какое время необходимо освобождать пути.

Обязательно освещение в туннеле. У нас были передние и задние фонари, белого и красного цвета.

Во многих местах нет сотовой связи.

Вообще, использовать дрезину на действующей железной дороге нелегально. За это полагается штраф. Но работники нас игнорировали)

И тут мы плавно переходим к финальным испытаниям. С этого момента у меня не осталось ни одного фото и видео, так как общее напряжение не позволяло отвлекаться. Мы собрали тележку, перенесли её вместе с велосипедами поближе к путям и начали собирать её.

В нашу сторону пошли двое работников жд, но мы сделали вид, что их не замечаем, они сделали вид что не замечают нас).

Когда дрезина была собрана, мы сели на велосипеды и двинулись в сторону от станции. Но тут нас прервал голос из громкоговорителя, который предупреждал, что скоро прибудет поезд и надо слезть с путей.

Мы подчинились голосу… Убрали дрезину в сторону и ждали ещё минут 15, пока он не проедет.

Фиаско

Поставив дрезину на рельсы, мы двинулись дальше. Но звук из под колёс стал совсем необычным. Они разваливались. Это было печально. Мы продолжали двигаться ещё некоторое время, но стало понятно, что путешествие на этом закончено.

На ранних тестах мы не проверяли нагрузку от рюкзаков, а она составляла примерно 40 дополнительных килограмм, которые в отличии от веса всадников, попадали преимущественно на колёса тележки.

Колёса развалились, мы набросили рюкзаки за спину, и покатили дрезину обратно. Дальше был реализован план Б: оставить всё лишнее в машине, загнать её на платную парковку и сесть с рюкзаками на ближайший поезд, который забросил нас на станцию Половинная.

Кстати, на поезд мы успели за 2 минуты до отправления)

Бесценный опыт

Именно его я считаю главным результатом любого DIY проекта. Я понял свои ошибки и знаю, как теперь закончить проект, чтобы сделать его успешным.

Вернусь ли я ещё на Байкал?

Думаю да, когда внесу некоторые изменения в проект.

Что необходимо изменить?

Поставить передние колеса велосипеда на рельсы, чтобы освободить пластиковые колёса от нагрузки. Они должны выполнять главную функцию по удержанию на путях, и с ней отлично справятся.