«Как я, будучи обычным школьником, спроектировал и собрал свою модель 3D принтера»

Многие из нас привыкли смотреть за прогрессом и последними достижениями техники и науки как бы немного со стороны — оценивая уже конкретные продукты, а не сам процесс. Однако школьник из Волгограда Михаил Козенко не из их числа. Он как раз и таких, кто собственноручно предпочитает пройти весь путь от идеи до конечного результата. И итогом его поисков стал 3D принтер, который принес юному изобретателю (в мае ему исполнилось 15 лет) уже несколько наград.С Мишей мы познакомились случайно — новость о его принтере появилась на нескольких сайтах, последовали приглашения на радио, было пару постов в развлекательных группах (эту публикации Мише, кстати, принесли немало разочарований из-за чересчур ироничных комментариев публики). В нашей группе «ВК» о Мише также была новость. И, что удивительно, сам автор без нашего приглашения вступил в диалог с читателями паблика «Простая наука», объяснял, подсказывал и учил. Он, как и мы своей книгой для детей 5–12 лет «Простая наука», двигает науку вперед не просто словами, а конкретными делами. Так у нас с ним и родилась идея сделать подробный пост для «чайников» (под таковым я подразумеваю себя, а не уважаемых хабровчан), как сделать 3D принтер с нуля.

Далее — со слов автора, который с удовольствием поучаствует в обсуждении под этим постом. И если текст получится полезным и интересным, он расскажет о создании «второй версии» принтера.

Итак, начну свою историю с того, что я люблю мастерить и создавать интересные вещи. И несколько лет назад я всерьез заинтересовался 3D печатью, ведь 3D принтер — это устройство для быстрого изготовления артефактов, а в руках человека, имеющего воображение, — целая фабрика. Я начал интересоваться этой технологией, узнал о проекте RepRap, основной задачей которого стало сделать 3D печать доступной, именно благодаря нему появилось большинство дешевых моделей. Я увидел, что люди собирают принтеры, и, в принципе, в этом нет ничего сложного. Тогда я решил, что просто обязан приобрести или собрать себе такое устройство!

Итак, начну свою историю с того, что я люблю мастерить и создавать интересные вещи. И несколько лет назад я всерьез заинтересовался 3D печатью, ведь 3D принтер — это устройство для быстрого изготовления артефактов, а в руках человека, имеющего воображение, — целая фабрика. Я начал интересоваться этой технологией, узнал о проекте RepRap, основной задачей которого стало сделать 3D печать доступной, именно благодаря нему появилось большинство дешевых моделей. Я увидел, что люди собирают принтеры, и, в принципе, в этом нет ничего сложного. Тогда я решил, что просто обязан приобрести или собрать себе такое устройство!

Таким образом, я имел только желание и финансовую поддержку родителей, которым я рассказал о своей цели. Примерно год мне понадобился, чтобы разобраться в технологиях печати, проекте и некоторых конструкциях. Теперь предстояло самое главное. Для начала я определился, что мне нужен принтер, работающий по технологии FDM (моделирование методом наплавления), она самая распространенная и простая, материал и детали легко найти, к тому же уже есть опытные люди в этом деле. Потом следовало определиться, в каком виде мне приобрести принтер, может быть, купить готовое устройство или полный набор деталей, или, может, собрать свой? Мне не очень нравились готовые решения, поэтому я решил, что можно купить электронику и механику, собрать сначала временную раму, и на получившемся устройстве напечатать детали уже к нормальному принтеру.

Я решил, что для «нулевой модели» пойдут направляющие валы из старых принтеров, диаметром 8 мм, благо, что у нас в гараже их было много, а втулки можно нарезать из алюминиевой трубки 8/10, у которой внутренний диаметр немного меньше 8, а потом просто расточить, чтобы они плотно прилегали и легко скользили. В гараже было много ДСП, и я решил сделать раму из него. Все остальное (а именно: электронику и механику) я решил купить на EBay в Китае. Я выбрал Arduino Mega 2650, Ramps v1.4, 4 драйвера A4988 (хотя я купил 5 и потом об этом не пожалел), 5 шаговых двигателей формфактора NEMA 17, с крутящим моментом 4 кг*см (брал с запасом мощности на всякий случай), блок питания 400 Ватт на 12 Вольт и 33 Амперы, нагревательную панель Mk2A, со стеклом, которое, к сожалению, не доехало целым, цельнометаллическую термоголовку типа Bowden Hot End, тефлоновую трубку 1 м для термоголовки, монитор уже для второго принтера, и ещё по мелочёвке, два шкива на 29 зубьев и пару метров ремня gt2, пару муфт, подающее колесико с зубьями для экструдера, пару маленьких вентиляторов 30×30, пару пневмофиттингов для трубки с внешним диаметром 4, 3 концевых выключателя, а так же 20 штук 608 подшипников, так как это выходило дешевле чем в Волгограде. Всё это обошлось примерно в 20к.

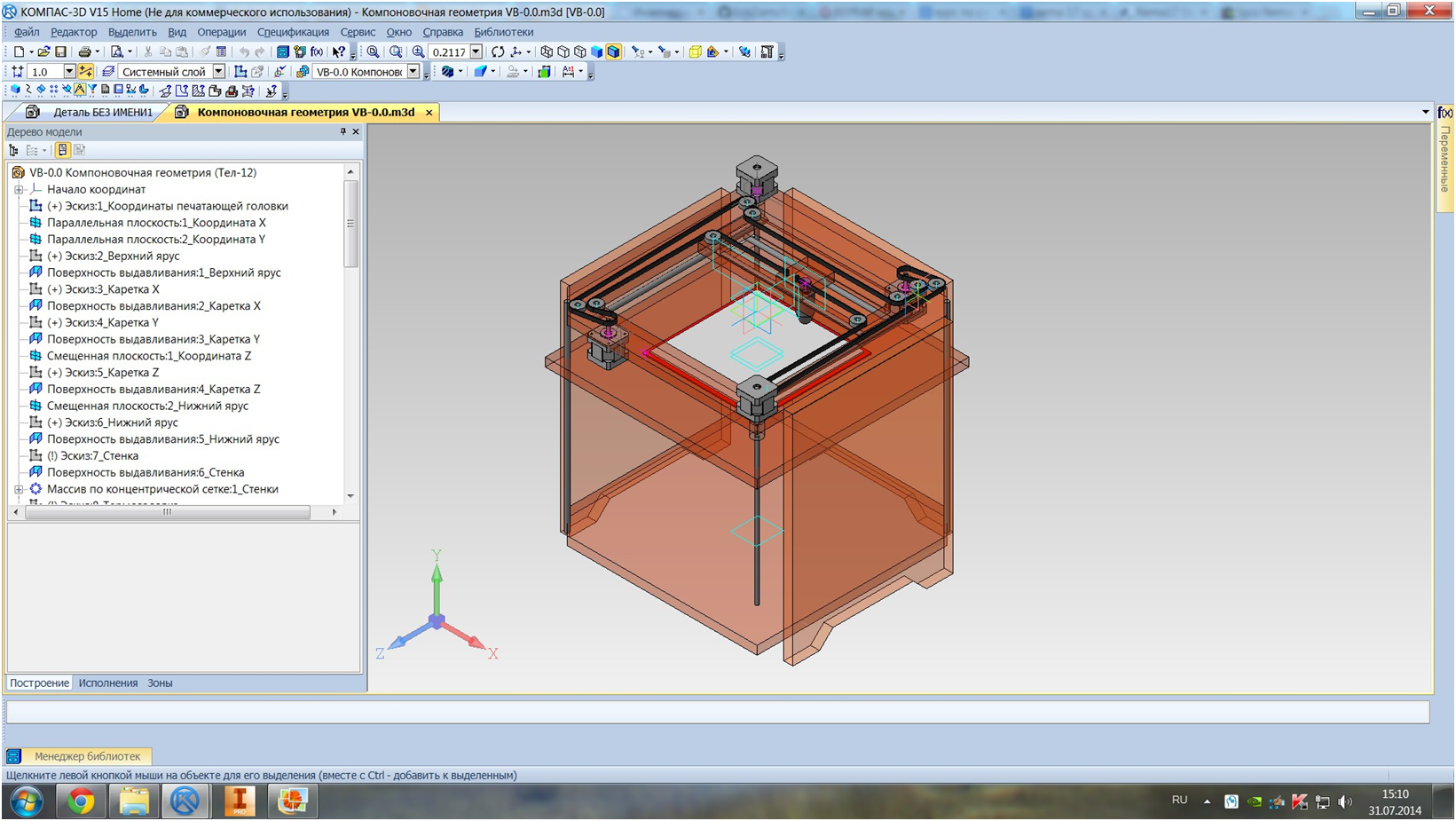

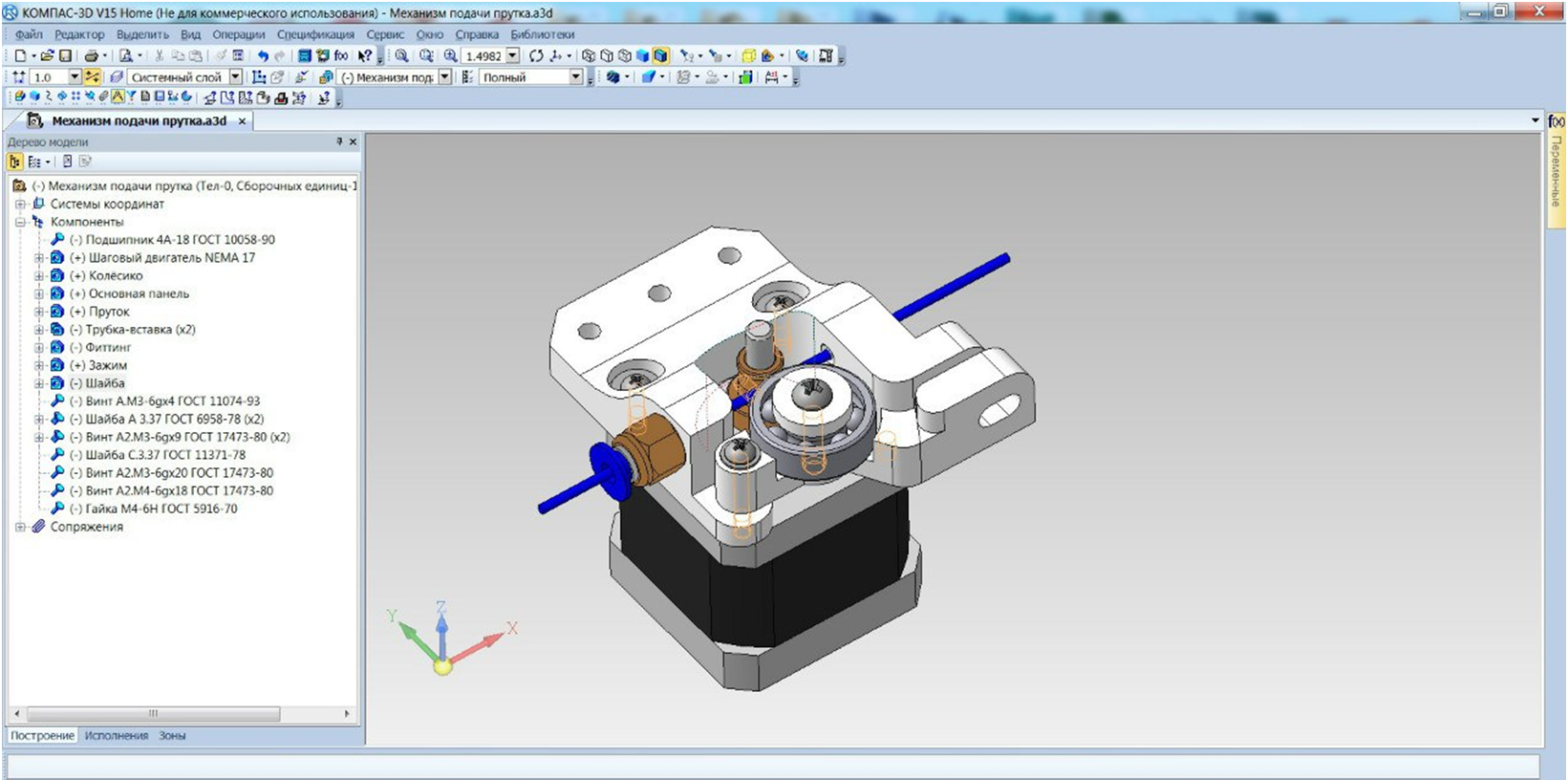

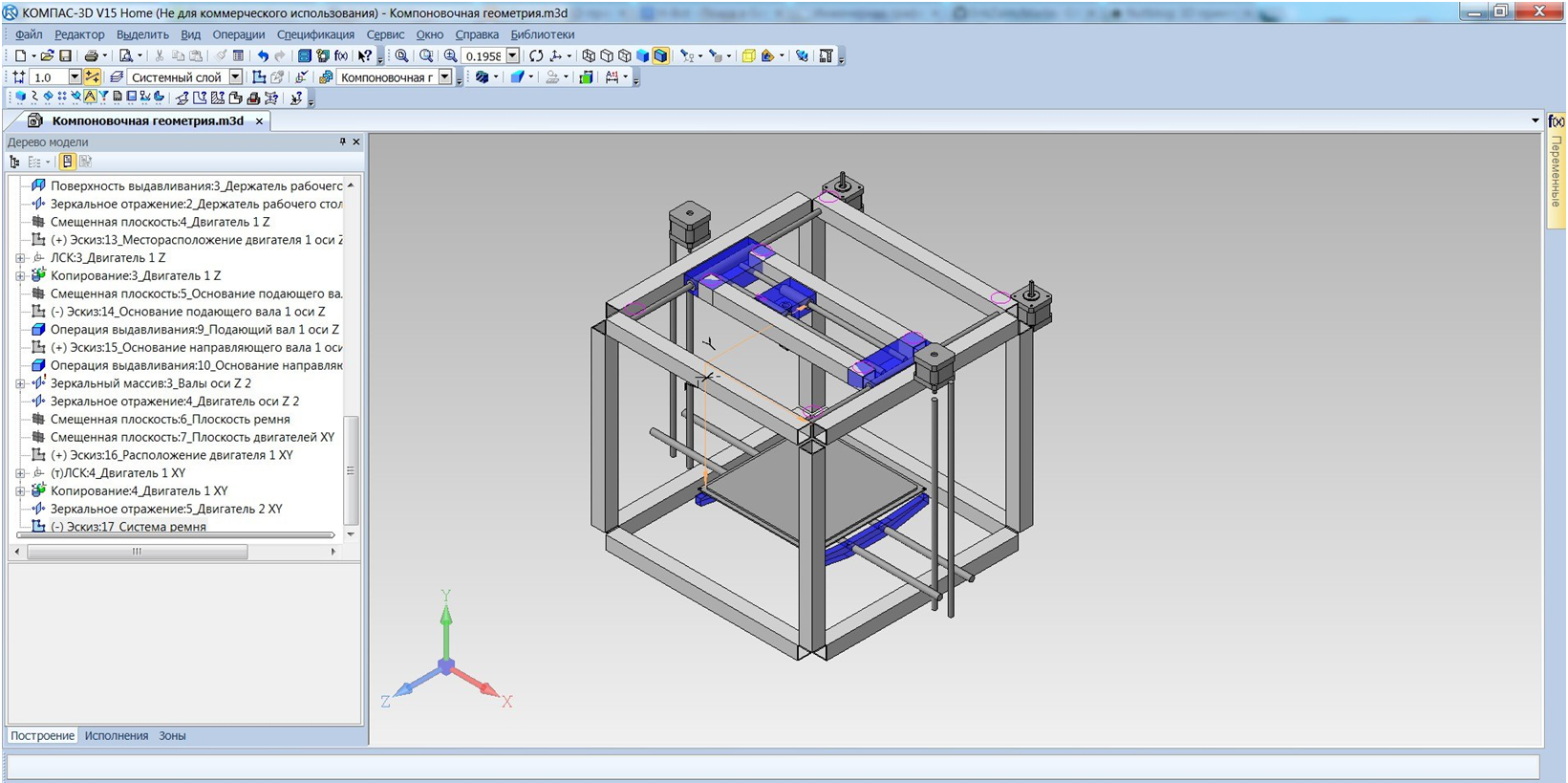

Пока детали шли, я занялся проектированием, не стараясь с детальной проработкой и используя только габариты, я за неделю создал проект своей модели принтера, которую, не долго думая, назвал ВолгоБотом.

Габаритный проект моего принтера выполненный в САПР КОМПАС 3D Home

Габаритный проект моего принтера выполненный в САПР КОМПАС 3D Home

Я решил, что он будет представлять собой куб, собранный из ДСП. Электроника будет размещена на правой боковой стенке, а катушка с пластиком и механизмом подачи — на левой стенке. В нём будет три яруса: нижний будет выполнять только несущую функцию, средний же — каретки Z, а на верхнем будет сосредоточена вся механика: двигатели оси Z и механизм позиционирования H-Bot, который я выбрал из-за его явных преимуществ. В нём всего один ремень, а, значит, натяжитель нужен тоже один, креплений концов ремня нужно всего 2, и вообще, в этом механизме все двигатели находятся на раме, что облегчает каретки, а что касается прошивки, то в стандартном Marlin для его активации нужно раскомментировать всего одну строчку #define CoreXY, ну и правильно инвертировать оси.

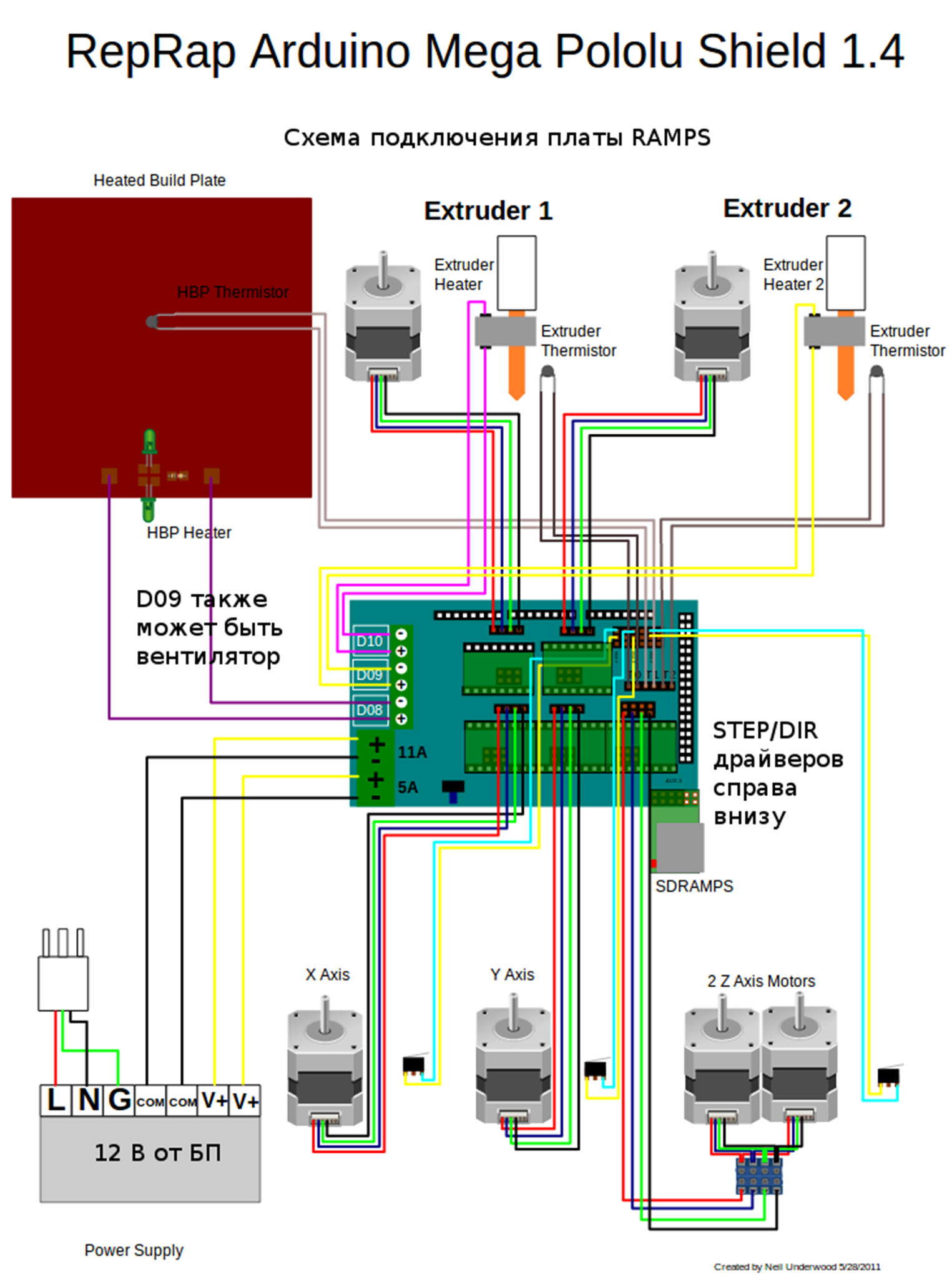

Схема подключения электроники к Ramps v1.4, как видите ничего сложного нет

Схема подключения электроники к Ramps v1.4, как видите ничего сложного нет

Когда я стал уверен в своём проекте, начался ад для всех, кто живёт рядом, так как около двух недель я работал электролобзиком, электродрелью, ручным инструментом на балконе. Каждый день, с утра до вечера. Некоторые детали просто не получались с первого раза, приходилось вносить некоторые изменения в конструкцию и переделывать их. И вот, наконец, все оригинальные детали для принтера были готовы!

Не теряя времени, я приступил к настройке прошивки. Не буду занимать здесь много места инструкцией по настройке, скажу, что я пользовался этой статьей, в ней всё очень чётко, ясно и понятно описано. Только надо обратить внимание на то, что именно для моего принтера надо раскомментировать строчку #define CoreXY, о которой я уже говорил.

И вот пришли комплектующие из Китая, как оказалось, не совсем удачно, не пришла тефлоновая трубка, а вместо неё прислали ещё два шкива и 3 метра ремня GT5, я не стал выяснять отношений. И поэтому пришлось заказать уже в отечественном магазине.

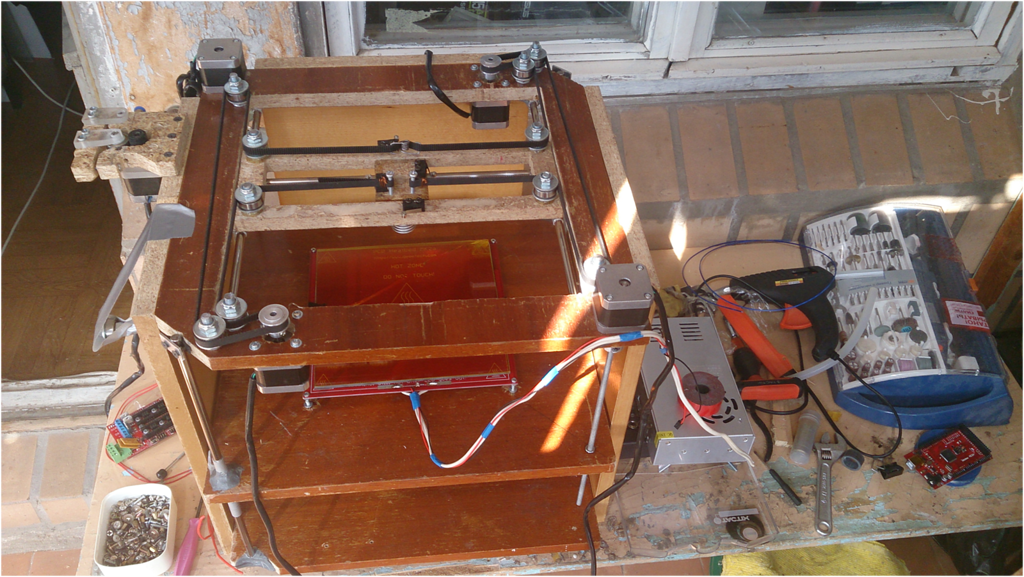

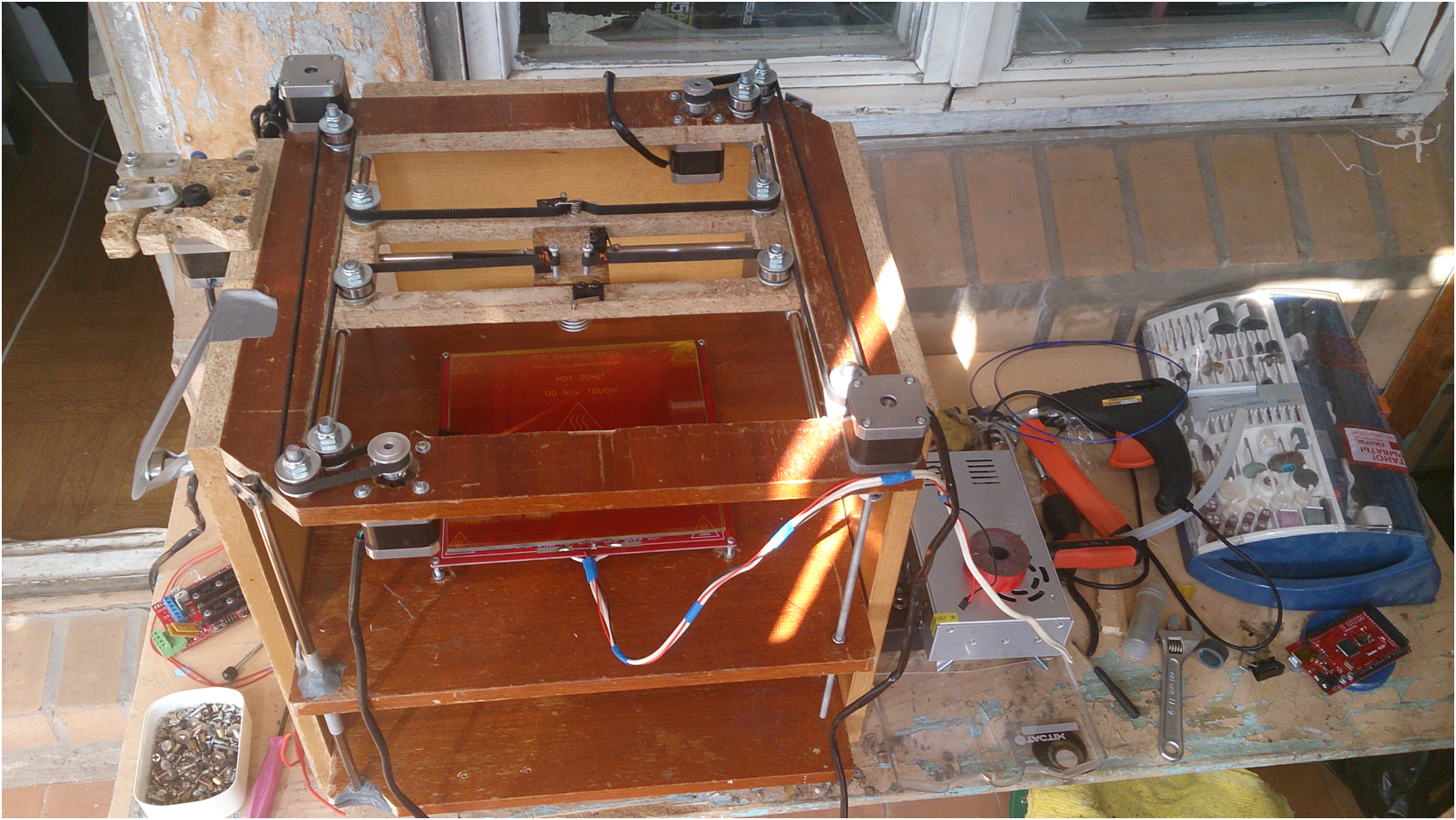

Почти всё для сборки есть

Почти всё для сборки есть

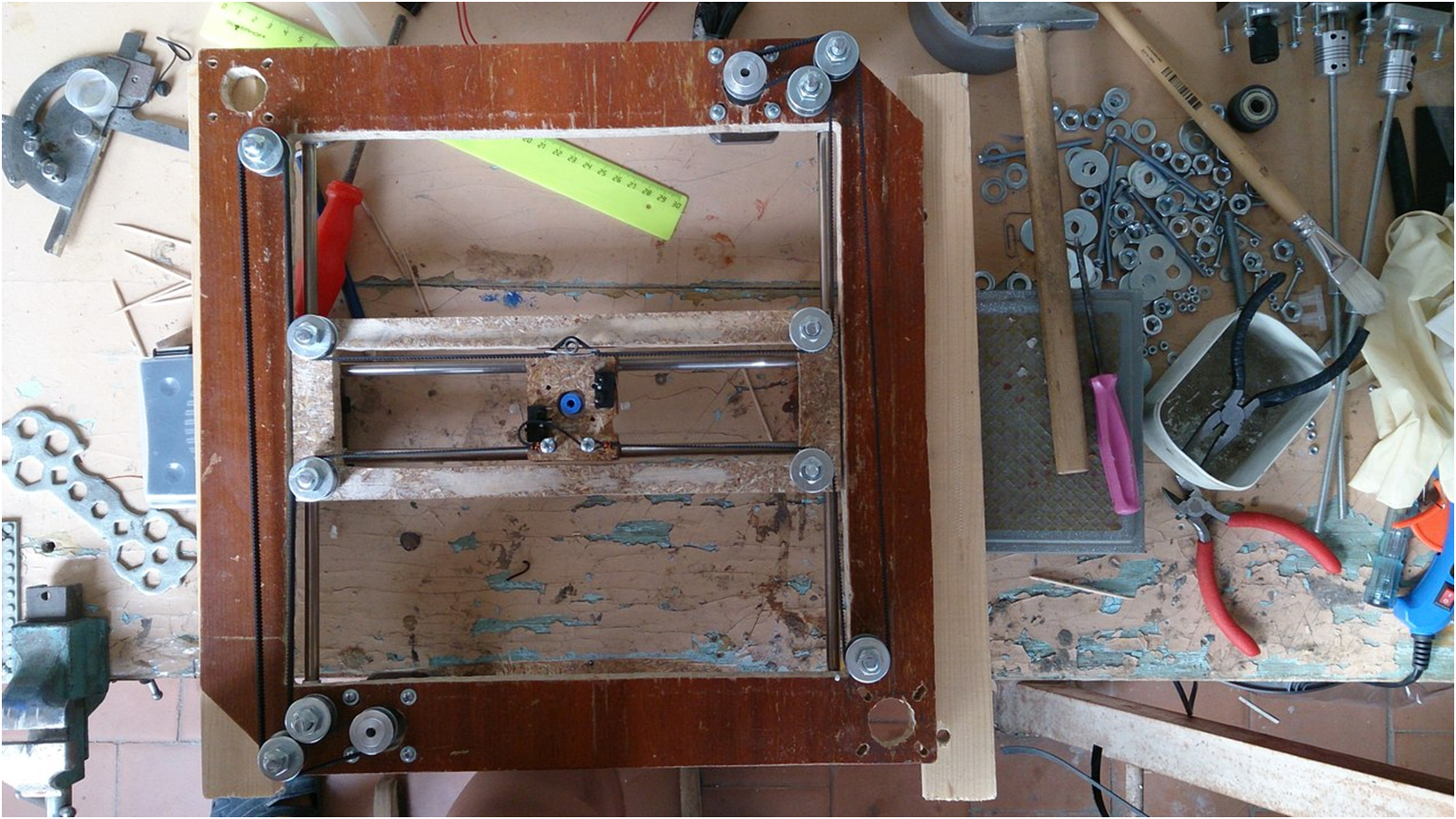

А пока шла трубка, я начал собирать всё воедино, особо сложного в этом не было, самое главное — это выполнить некоторые требования, чтобы всё было закреплено очень жестко и надежно, а направляющие были параллельны, для того чтобы не заклинили каретки, и, вообще, следует, чтобы сами оси были перпендикулярны. Итак, принтер был полностью готов, за исключением тефлоновой трубки.

Собранный H-Bot

Собранный H-Bot

В процессе…

В процессе…

Итак, ждём bowden трубку

Итак, ждём bowden трубку

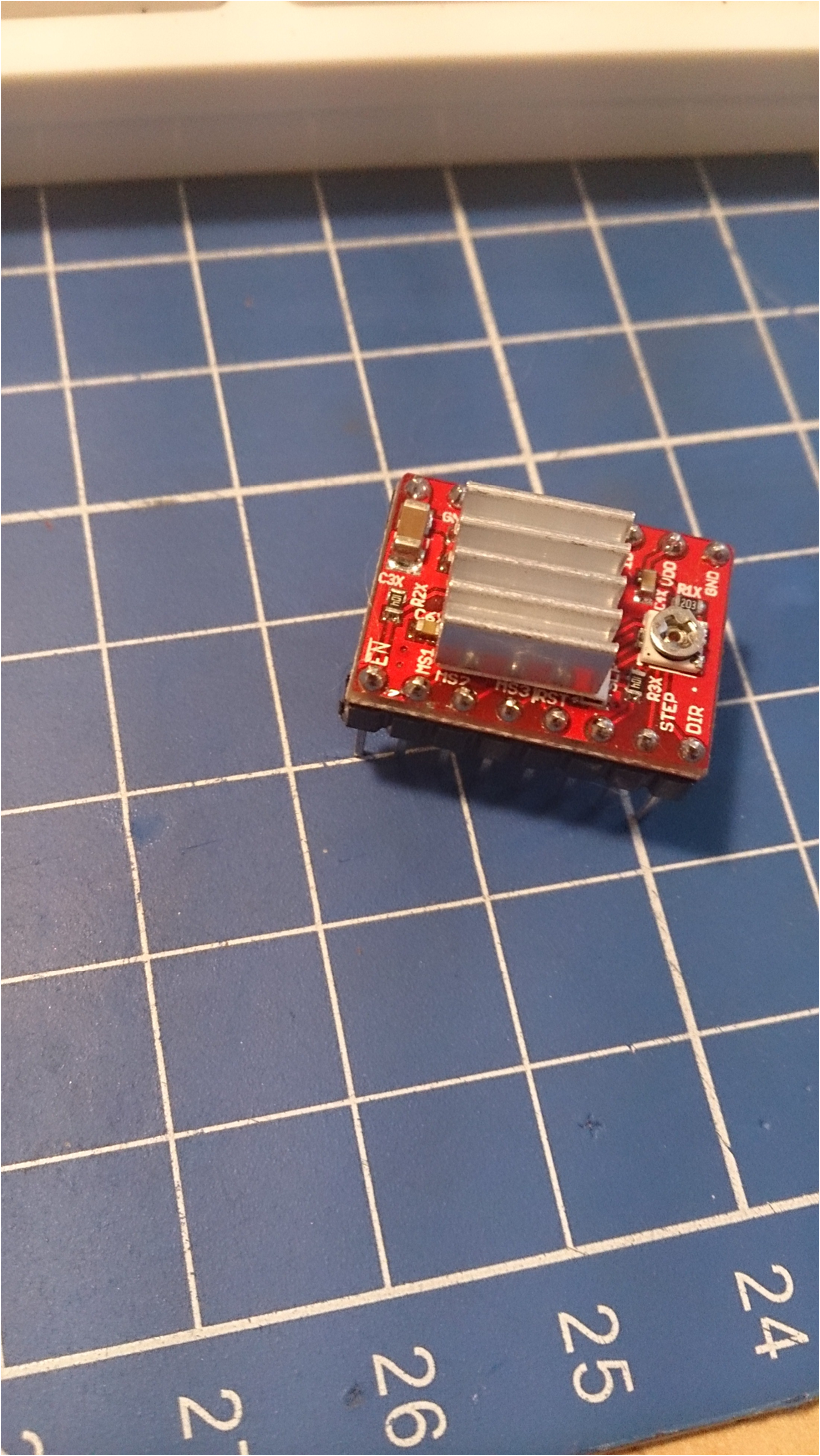

Мне очень не терпелось его опробовать и я решил пока настроить системы, а печатать потом, когда будет трубка. При первом подключении всё чуть не сгорело, я обнаружил, что дело было в неисправном драйвере шагового двигателя, на нём была плохая пайка.

Смазанная пайка чуть не погубила всё дело

Смазанная пайка чуть не погубила всё дело

Я заменил его, и тогда всё подключилось хорошо, потом, конечно исправил дефект на этом драйвере и оставил его запасным, но оставалось дело за настройкой! Я загрузил уже подготовленную прошивку через Arduino IDE в свой принтер, подключился к нему через Repetier-Host, и подал первые команды. Оказалось, некоторые оси были перепутаны и их надо было инвертировать в прошивке. Был уже вечер, и я не стал этим заниматься, а на утро, со свежей головой, быстренько разобрался в проблеме, уже правильно настроил, перепрошил и снова попробовал подать команды. На этот раз всё более-менее заработало хорошо, но порой не хватало мощности двигателям, тогда я настроил силу тока с помощью переменных резисторов на драйверах шаговых двигателей. И вот! Все команды шли правильно, получилось даже с первой попытки правильно посчитать шаги двигателей, их скорость, и всё-всё! Оставалось только попробовать попечатать, но трубки всё не было. Поэтому пришлось идти на очень глупое решение: пусть принтер печатает, а я буду подавать пластиковый пруток вручную, примерно столько, сколько подаёт экструдер. Хоть это и очень глупо, но первая печать шайбы и кулончика для родителей на память получилась не так плохо, после нескольких таких проб я натренировался и подавал достаточно ловко.

Первая печать. Родители попросили сделать на память

Первая печать. Родители попросили сделать на память

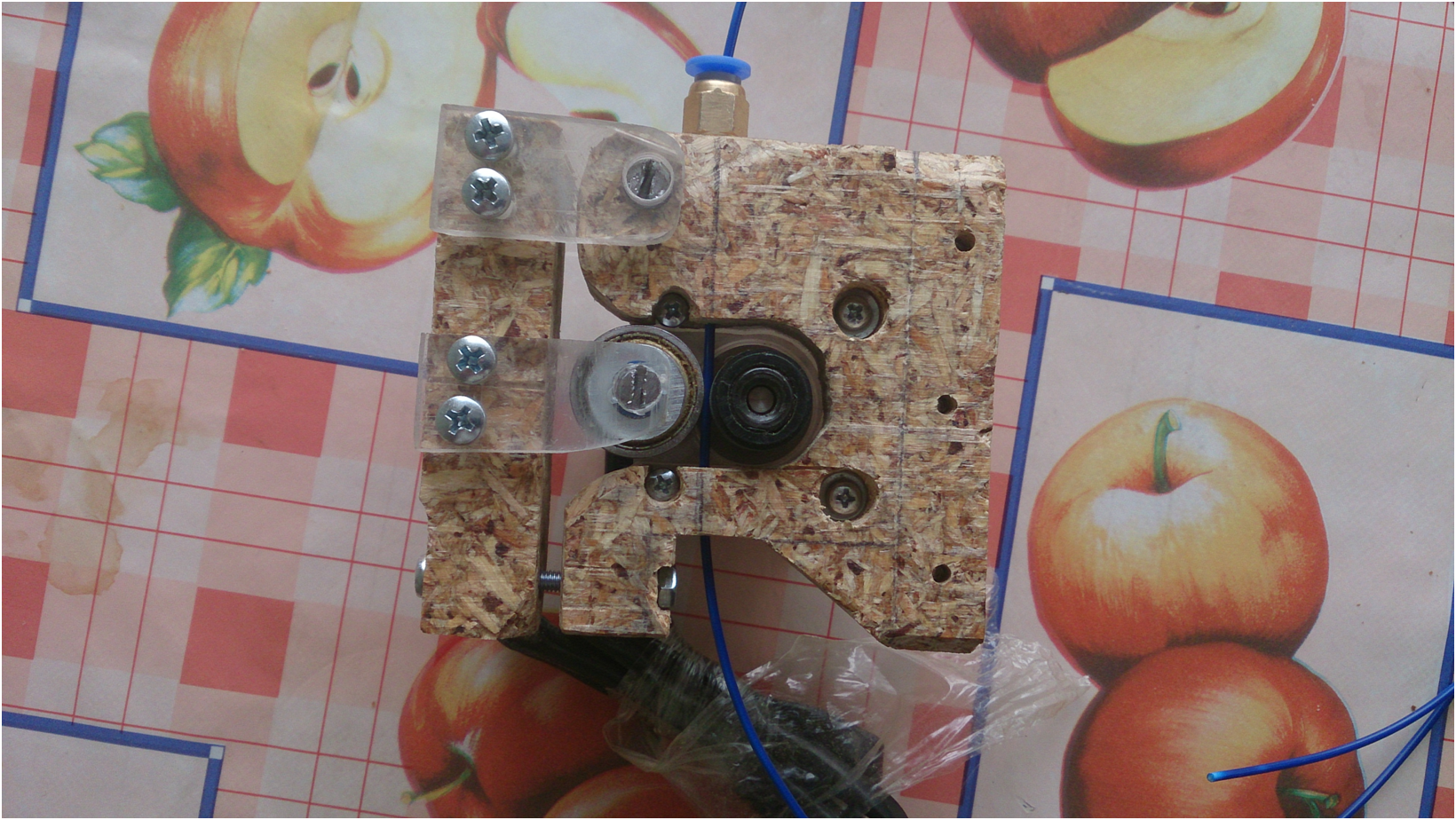

Ура! Трубка пришла, я её поставил, но печать ни в какую не хотела продвигаться. Дело в том, что вместо зубчатого колёсика я решил использовать резиновое, и оно просто проскальзывало, благо, что у меня было настоящее, и я быстренько спроектировал ещё один механизм подачи, потратил, примерно, около часа на печать. И опять: принтер печатал, а я подавал пластик, на этот раз через трубку, но всё получилось неплохо. Я без проблем собрал новый экструдер, перепрошил принтер под новое подающее колёсико, и не этот раз всё заработало просто превосходно!

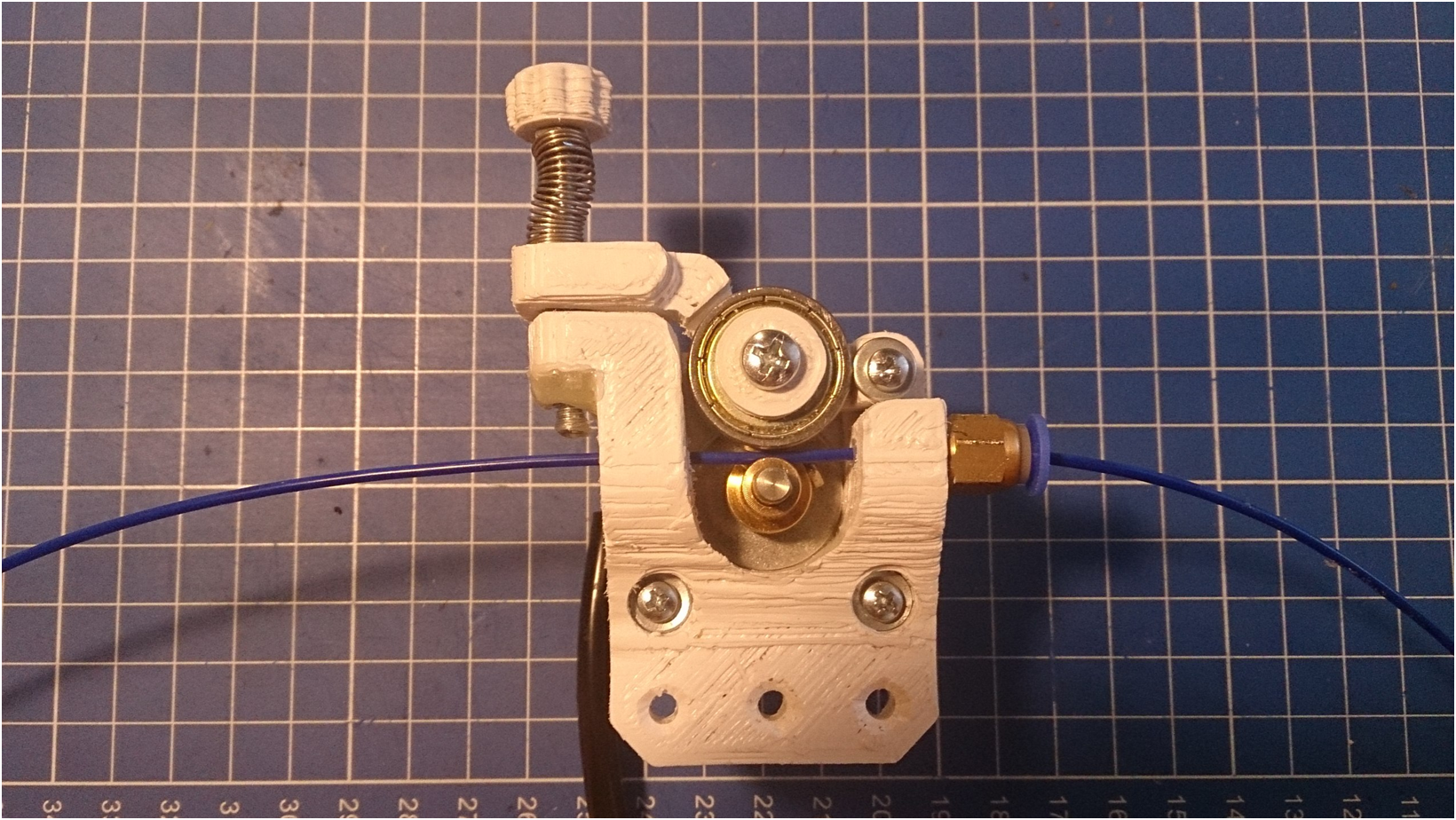

Первый экструдер. Динозавр, не правда ли?

Первый экструдер. Динозавр, не правда ли?

Версия #2 экструдера с обычным подающим колёсиком

Версия #2 экструдера с обычным подающим колёсиком

Второй экструдер. Как оказалось, пружина лишняя

Второй экструдер. Как оказалось, пружина лишняя

Первым делом попробовал напечатать бюст Ленина, потом — небезызвестную модель совы, сейчас немного подправил настройки и напечатал ещё одну сову, на этот раз качество меня вполне устроило!

Первая настоящая печать, сопло 0.5, толщина слоя 0.4

Первая настоящая печать, сопло 0.5, толщина слоя 0.4

Вторая настоящая печать, сопло 0.5, толщина слоя 0.4

Вторая настоящая печать, сопло 0.5, толщина слоя 0.4

Перепечатанная сова, на этот раз сопло 0.5, слой 0.3

Перепечатанная сова, на этот раз сопло 0.5, слой 0.3

Таким образом, ВолгоБот 0.0 оказался завершённым и полностью готовым к печати деталей к ВолгоБот 0.1, который я уже, не теряя времени, начал проектировать!

Вот, кстати, видео по ВолгоБот 0.0:[embedded content]

Моя статья — это, скорее, не рассказ о каком-то школьном гении, который изобрёл велосипед, а просто доказательство того, что если есть желание и немного средств, то 3D принтер сможет собрать каждый! Для воплощения в жизнь моего проекта мне понадобилось:1. Желание и чёткая цель получить в итоге 3D принтер2. Время на изучение темы и открытого проекта RepRap (я потратил год)3. Некоторая сумма денег (для моего проекта понадобилось примерно 23 тысячи рублей)4. Хорошая САПР и умение работать в ней (я использовал домашнюю версию КОМПАСа 3D)5. Время на проектирование (мне понадобилась неделя)6. Время на создание самого принтера (мне понадобилось 2 недели)7. Время на настройку самого принтера (мне понадобилась неделя)

Если данная статья вызовет интерес, то в следующей части я расскажу о создании уже ВолгоБота 0.1. Если есть объективные замечания и критика, то буду рад выслушать, так как пишу материал для ХабраХабра впервые. А пока вот компоновочная геометрия для второй модели принтера:

Пока ещё не законченная компоновочная геометрия принтера ВолгоБот 0.1

Пока ещё не законченная компоновочная геометрия принтера ВолгоБот 0.1