Изготовление современного традиционного лука

Попробуем описать такую сферу деятельности, как традиционное лукостроение. Рассмотрим необходимые знания, навыки, технологии и инструменты необходимые для создания луков на уровне «продвинутый любитель».

Данный уровень выбран не случайно — мы у же можем получить достаточно качественное изделие, причем особо много не вкладываемся по ресурсам (деньгам и времени). Конечно, «немного» — это относительное понятие. Стремление к идеалу (в любой сфере деятельности) будет требовать все больших и больших вложений, при все меньшем и меньшем приращении результата.

Изложение материала хотелось бы начать с краткого обзора традиционных луков, потом перейти к базовым знаниям, требованиям к оборудованию, помещению и в заключении описать технологический процесс изготовления луков.

В рамках этой статьи не будут рассматриваться иные виды луков: спортивные и блочные. Обзор по ним лучше делать в виде отдельных публикаций.

Введение

Традиционные луки в современном мире применяются в сфере отдыха и развлечения, для стрельб на природе и в помещении; как элемент исторической реконструкции, в ролевом движении; организовываются различные клубы спортивной стрельбы, проводятся соотв. турниры; используются для охоты и рыбной ловли.

Широкой популярности этого вида активности способствует простота и доступность как применения, так и изготовления луков; отсутствие каких-то особых ограничений (физических, организационных, законодательных); богатое и обширное историческое наследие человечества в этой сфере деятельности.

Лук все время был рядом с человеком на войне и во время добычи пропитания. И, лишь недавно (по историческим меркам) был вытеснен из обихода более совершенными видами оружия. Сейчас клубы лучной стрельбы есть практически в любом более-менее крупном городе в странах СНГ, Европы, Америки, Азии.

Современные традиционные луки (если не брать историческую реконструкцию из натуральных материалов) часто лишь по виду и форме напоминают своих исторических предков. Новые материалы и технологии позволяют делать луки надежнее, быстрее, долговечнее, зачастую — с более лучшими эксплуатационными характеристиками.

Все разнообразие форм и размеров луков очень сложно классифицировать и структурировать. Множество входных характеристик дает огромное количество форм и типов на выходе.

В настоящее время различают следующие луки:

- по виду — простые и сложные;

- по форме изготовления — прямые, изогнутые (открытые, сжатые, закрытые, глубокие);

- по материалу изготовления — деревянные, металлические, стеклопластиковые, комбинированные стеклопластиковые;

- по расположению стрелы относительно продольной оси — центральные, периферийные;

- по конструкции — сплошные, разборные;

- по применению — для стрельбы по мишеням, для стрельбы на дальность, для охоты, для рыбной ловли, для досуга и развлечения;

- по силе натяжения — от легких до тяжелых соответственно;

- по назначению — мужские, женские, детские.

В сфере производства традиционных луков лидирующие позиции сейчас занимают страны Северной Америки, Европы и Юго-Восточной Азии. Здесь сосредоточены основные фирмы-производители и основная группа пользователей, потребителей их продукции.

Интернационализация проникла и в эту сферу жизни. Так, например, в Европе выпускаются традиционные японские «юми», в Китае — английские лонгбоу, в Венгрии — монгольские роговые луки. Но, некая привязка к традициям региона, конечно же есть.

Попробуем детализировать профессиональные требования к мастеру-лукоделу. Выделим знания и навыки (нужные для создания лука) и материально техническую базу (требующуюся для воплощения имеющихся идей и задумок качественно, безопасно и в кратчайшее время).

Знания и навыки

- Понимание свойств и характеристик основных материалов, применяемых для изготовления луков: прежде всего это древесина (во всем ее многообразии видов и форм) и композитные материалы (стеклопластики, текстолиты).

- Владение технологиями деревообработки: пиление, склейка и шлифовка древесины.

- Навыки работы с клеями: эпоксидными (горячего и холодного отверждения, разной густоты и вязкости), натуральными (напр. медрозовый клей), поливинилацетатными (ПВА).

- Знания по дизайну, композиции, колористике, пропорциональности, эстетике и красоте.

- Технология финишной отделки деревянных изделий: лакировка, пропитка маслом, полировка, покраска, декорирование.

Материально техническая база

Для организации производства луков требуется отдельное помещение. Чем больше оно будет (в разумных пределах) — тем лучше. Понадобится разместить и обустроить станки и оборудование, рабочие столы, хранить заготовки и материалы для работы.

Кроме площади, главное требование к помещению — наличие вентиляции. При обработке древесины (особенно на этапе шлифовки) образуется множество мелкой вредной пыли — её надо удалять из помещения в котором работают люди.

Из базовых станков можно порекомендовать универсальное шлифовальное оборудование и ленточную пилу (для прямых и радиусных распилов). Циркулярная пила (в отличии от ленточной) не позволяет производить радиусные резы.

Из полезного инструмента стоит порекомендовать ручной фрезер (для изготовления форм для склейки) и шлифовально-полировальную машинку (для финишной отделки).

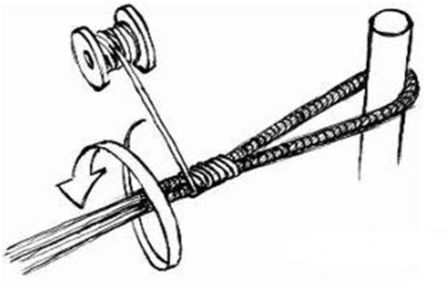

Понадобятся и специализированные приспособления: для изготовления тетивы; для тестирования симметричности сгибания/разгибания плеч лука; для замера силы натяжения, скорости полета стрелы и т. п.

Где брать материалы?

Сегодня есть очень много способов решить этот вопрос: одни самостоятельно заготавливают и сушат древесину, другие — покупают готовые наборы для склейки в интернет-магазинах. Как правило, в большинстве случаев преобладает компромиссный подход — клей, стеклопластик покупается;, а заготовки для рукоятки, шпон — изготавливаются самостоятельно.

Отдельно хотел бы остановиться на однонаправленном стеклопластиковом ламинате. Это основной материал, который и придает современным традиционным лукам все те характеристики, которые позволяют им превосходить своих исторических «предков».

|

|

Ламинат стекловолокнистый является однонаправленным и производится путем протяжки нитей стеклоровинга, который изначально пропитывается специально подготовленным эпоксидным связующим. Для лукостроения он имеет множество преимуществ по сравнению со иными материалами: деревом, металлическими сплавами.

Принципиальное значение имеют следующие характеристики:

- Малый удельный вес

- Высокая износостойкость

- Большое изгибающее напряжение при разрушении

- Большая прочность при разрыве

- Неподверженность коррозии, воздействию агрессивных веществ, температуры окружающей среды, нетоксичность

- Легкость в обработке

- Отличная склеиваемость синтетическими смолами

В плече лука однонаправленные ламинат находится спереди и сзади. Его свойства позволяют эффективно работать как на сжатие, так и на растяжение. Дерево в плече современного лука используется лишь в вспомогательных, декоративных целях. Основную нагрузку по запасанию энергии берет на себя стеклоламинат.

Да, сухожилия животных тянутся лучше, чем стеклянные нити, а натуральный рог имеет большее сопротивление сжатию. Но, эти материалы массово не распространены, сложны в обработке, зависят от влажности и температуры. Из натуральных материалов плечи лука так же можно изготавливать из бамбука и пиленого шпона твердых пород древисины.

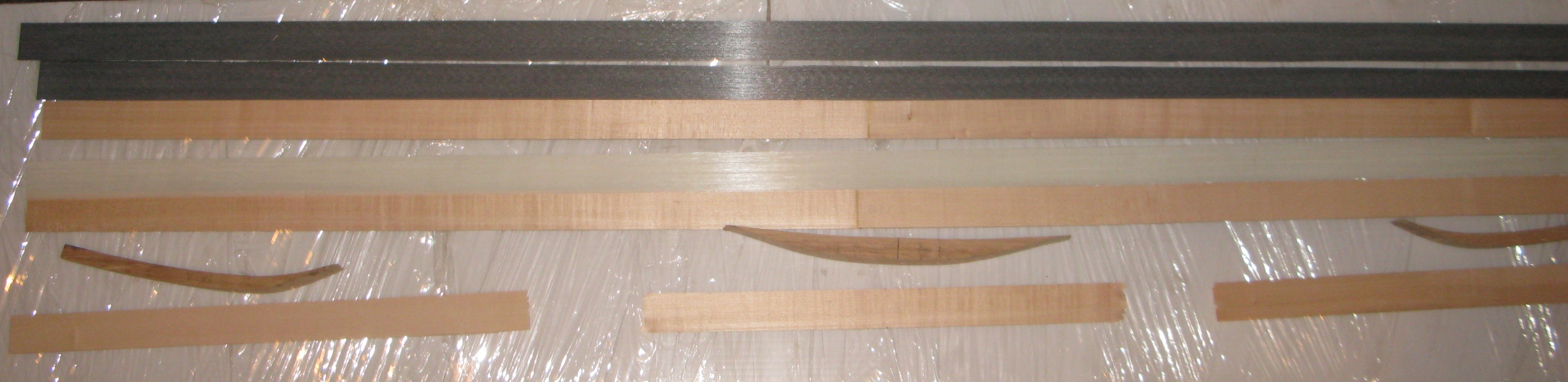

Список заготовок и материалов для сборки лука:

- Рукоять — центральный элемент, служащий для его удержания лука. Материал рукояти должен быть прочным и твердым, хорошо склеиваться и надежно удерживать крепежные элементы. Изготавливается из твердых пород дерева, может быть как однородной, так и составной.

- Деревянные ламели — тонкие полосы из дерева со шлифованными поверхностями, готовые к склейке. Ширина ламелей должна быть равной ширине стекла, рукояти и формы. Ламели могут быть постоянной толщины (параллельные), и клиновые — с равномерным изменением толщины по длине. Типовые клиновые ламели имеют клиновидность от 1:1000 до 1:2000, т. е. на 1 метр длины толщина изменяется на 1 или 2 мм. Плечи лука могут содержать как одну, так и несколько ламелей — это зависит от формы, длины и требуемой силы.

- Однонаправленный стеклопластиковый ламинат — служит для внешнего ламинирования луков. Обычно одна сторона шлифованная, вторая (внешняя) — гладкая. Толщина стекла может быть 0,5 до 1,25 мм. Слишком тонкое стекло предъявляет повышенные требования к однородности и прямослойности материала ламелей, слишком толстое — делает плечи лука тяжелыми и жесткими.

- Клинья — вставки в основание плечей разборных луков. Делают плечо на участке крепления жестким, и создают плавный переход от рукояти к гибкому участку плеча.

- Клей — служит для надежного соединения всех деталей в луке. Рекомендуется к использованию двухкомпонентный эпоксидный клей с сроком первичной полимеризации не менее 30 минут — чтобы успеть намазать, пропитать, собрать и уложить все детали в форму.

- Дополнительные элементы — накладки на рукоятку и законцовки плечей. Можно использовать стеклоламинат, дерево, текстолит, стеклотекстолит различного цвета и текстуры.

Для обработки и придания заготовке лука формы и размеров понадобится следующее:

- Форма для склейки. Если лук прямой — основой для формы может послужить простая ровная доска. Для изготовления изделия с сложным криволинейным профилем потребуется прорисовывать и создавать такую форму из фанеры или клееного дерева.

- Прижимы. Все компоненты лука склеивается под давлением. Нам надо чем-то это давление на заготовку создать. Для качественного склеивания необходимо обеспечить давление не менее 2 кг/см^2, при склейке площадью 4,5×180 см это составит более 800 кг. Есть несколько вариантов решения этого вопроса:

- Ручные механические струбцины

- Пневматический шланг с камерой (создание давления при помощи сжатого воздуха)

- Обмотка веревкой или резиновым жгутом.

- Инструмент для обработки. Как писалось выше — требуется небольшой парк станочного оборудования. Обработка ручным механическим способом возможна, но очень трудо- и времязатратна (причем получившийся результат как правило низкого качества). Что именно выбрать, что есть в наличии — надо смотреть индивидуально. К необходимому минимуму следует отнести ленточно-шлифовальный станок и циркулярную или ленточную пилу по дереву.

Единицы измерения, стандарты

В мире луков преобладает английская система счисления физических величин. Для обозначения длины используются дюймы и футы, для массы — фунты. Так сложилось исторически. В описании конкретных луков вы части встретите что-то подобное: тип: «модерн лонгбоу», длина: 68 дюймов, сила натяжения: 45 фунтов. Мозг привыкает и, со временем, перестраивается на быстрое восприятие и конвертацию этих величин в привычные нам метры и килограммы.

Процесс изготовления

Технология более-менее стандартизирована, отличия (от мастера к мастеру) заключаются в имеющемся станочном парке, доступных технологиях и материалах. В качестве примера будет описаны этапы изготовления стеклопластикового композитного лука.

1. Выбор типа лука. Подбирается индивидуально исходя из вкусов и предпочтений мастера.

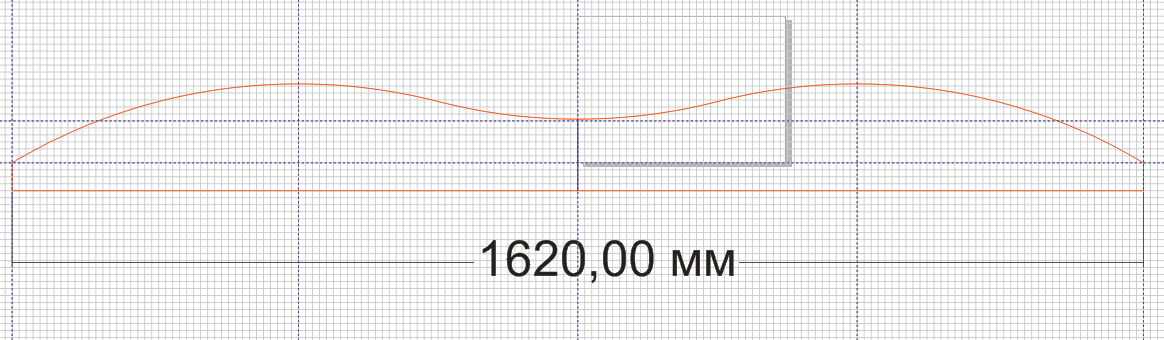

2. Максимальная детализация всех параметров, проработка документации и изучение опыта предшественников. Оцениваем потребность в материалах, деталях, делаем эскизы и черновые-чистовые наброски. Постепенно получаем полное чистовое техническое решение (на бумаге или в КАД-системе).

3. Изготавливаем основную форму для склейки лука. Её можно сделать из фанеры. Так же вырезаем заготовку для рукоятки.

4. Параллельно заказываем (или изготавливаем сами) шпон пиленный для плечей лука, эпоксидный клей, однонаправленный стеклопластиковый ламинат.

5. Склеиваем все детали вместе: производим сжатие всех слоев вместе в форме под давлением.

6. Обрезка, получерновая шлифовка, прорезка канавок под тетиву, установка временной тетивы, тиллерование (придание плечам лука симметричности при сгибании).

7. Чистовая отделка. Поверхности последовательно обрабатываются всё более и более мелким абразивом. Используются шлифовальные материалы с все меньшей и меньшей зернистостью. Например: шлифшкурки с зерном 60, 80, 120, 240, 400, 600, 1000 и 1500 грит.

Чем меньше шаг и мельче финальное зерно — тем лучше результат обработки. После каждого слоя рекомендую поднимать ворс древесины путём протирки поверхности мокрой губкой.

8. Плетем тетиву для лука в специальном приспособлении.

9. Измеряем получившуюся силу натяжения. Производим тестовый отстрел лука (скорость полета стрелы, дальность, точность, вибрации).

10. Шьем чехол для лука, отделываем кожей рукоять.

По календарным срокам: в режиме хобби, и с базовыми навыками все эти этапы можно пройти примерно за полгода.

Анализ полученных результатов

Оценку характеристик получившегося изделия можно разделить на субъективную и объективную.

Субъективно оценивается вид, цвет, форма, отделка и покраска лука. Это личностные характеристики, у разных людей они различаются.

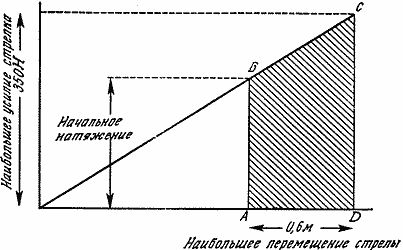

К объективным характеристикам можно отнести КПД лука (замерив потенциальную энергию, запасенную в плечах лука при натяжении тетивы и кинетическую энергию, переданную стреле при выстреле). КПД современных стеклопластиковых луков достаточно высок: он достигает, в среднем, 75–85%.

Для наглядной оценки запасенной энергии можно построить график зависимости прироста силы натяжения от длины вытяга. Заштрихованный участок и есть наглядное выражение накопленной энергии. Участок АD длиной 0,6 метров — это длина хода тетивы, а отрезок BC — возрастание силы натяжения от начальной (примерно 200 Ньютон) до конечной (350 Ньютон, от 20 до 35 кг).

Так же к объективным характеристикам можно добавить скорость полета стрелы, силу натяжения, вес, длину, максимально возможную длину растяжки и общую надежность лука (гарантированное количество выстрелов до поломки).

Заключение

Удачных стрельб и не забывайте о мерах безопасности!