Даешь давление для альпинистов или как дышать свободно на вершинах?

Как пел когда-то Владимир Высоцкий, «лучше гор могут быть только горы, на которых еще не бывал». Завораживающая высота гор издавна манила к себе людей и только в прошлом веке, люди смогли покорить многие самые высокие вершины Земли.

Для дыхания на высоте используется сжатый воздух и в этой статье мы рассмотрим, а можно ли его как то заменить?

Покорение вершин в прошлом было связано со значительными трудностями, впрочем, не исчезнувшими и сегодня: низкая температура, ураганные ветра, со скоростью ветра, достигающей 160 км/час, резкая смена погоды, ну и, конечно же, — невозможность полноценно дышать на такой высоте. Это связано с тем, что атмосферное давление падает по мере удаления от поверхности Земли. Для примера, на вершине Эвереста, атмосферное давление составляет всего лишь около 30% от того, которое является обычным и к которому мы привыкли, находясь на уровне моря.

Высота же, находящаяся после отметки в 8.000 метров, называется «зоной смерти», так как на таких высотах адаптация к низкому давлению невозможна и человек постепенно начинает умирать. При таком понижении давления, могут происходить такие негативные явления как бред, внезапная слепота и даже отёк мозга.

Поэтому альпинисты, совершающие восхождения на такие высокие пики, вынуждены брать с собой запас воздуха для дыхания в баллонах. В среднем, альпинисту требуется до 28 л сжатого воздуха для восхождения, который будет израсходован за 140 часов, при максимальной интенсивности дыхания.

Запас воздуха является конечным, его невозможно пополнить на вершине. И это один из тех факторов, из-за чего, в частности, было много трагических моментов, связанных с гибелью альпинистов.

Ситуация примерно аналогична с ситуацией при кораблекрушении: когда воды вокруг тебя полно, а напиться ты не можешь! Довольно досадная ситуация, надо признать!

Однако, мы же инженеры! Может быть, существует некий способ, который позволяет воспользоваться окружающим воздухом для дыхания? Способ напрашивается только один: каким-либо образом «сгустить» окружающий атмосферный воздух, сделав его пригодным для дыхания!

В технике, наиболее известным способом »сгущения» воздуха, — является его сжатие компрессорами. Наиболее распространенным типом компрессора является поршневой, частный случай которого представлен мембранным компрессором (гибкая мембрана оттягивается в середине специальной тягой и возвращается на место, благодаря чему происходит нагнетание воздуха, находящегося над мембраной).

Источник картинки: www.hydro-pnevmo.ru

Источник картинки: www.hydro-pnevmo.ru

Единственная проблема заключается в том, что такие компрессоры потребляют достаточно много энергии, обладают большим весом, поэтому малоприменимы в целях создания некой носимой установки.

Но неужели все так плохо?!

К счастью, вовсе нет: существует один тип компрессорных установок, который обладает поистине поразительной производительностью: компрессоры винтового типа.

Источник картинки: wikipedia.org

Суть устройства компрессорных установок такого типа, заключается в том, что 2 винта специальной формы вращаются друг рядом с другом, с небольшим зазором. Их форма разработана с таким расчетом, что воздух, попадающий между быстро вращающимися роторами данных винтов, — постепенно сжимается. Для увеличения эффективности действия компрессоров такого типа, используется подача смазки между винтами. Она служит как для целей смазывания винтов (особенно в момент старта, когда они могут соударяться друг с другом), так и для обеспечения герметичности зоны сжатия.

Более подробно об этом, в вики:

«Конструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Кроме того, использование винтовых компрессоров позволяет экономить до 30% электроэнергии. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.Типовая конструкция компрессора — сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения.

Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, то есть позволяют получать большую производительность при сравнительно небольших внешних габаритах.

В наше время широкое распространение получили двухступенчатые винтовые компрессоры. Их особенностью является эксплуатация винтовых пар не с двумя роторами, а с четырьмя, что обеспечивает увеличение производительности на одной и той же электрической мощности до 15%».

Уникальными качествами таких компрессорных установок являются:

- обеспечение ровного постоянного потока воздуха, без пульсаций, которые свойственны компрессорам поршневого либо мембранного типа;

- производительность установок такого типа примерно в 8 раз превышает производительность аналогичных поршневых или мембранных компрессоров;

- вследствие наличия пункта »1», установки такого типа не требуют (или, скорее, «могут функционировать без») наличия ресивера в системе. Под ресивером понимается емкость для хранения сжатого воздуха, которая служит для: охлаждения поступающего воздуха, осаждения содержащихся в нём паров воды и масла, устранения пульсаций от работы поршня;

- бесшумная или малошумная работа в течение продолжительного периода времени;

- практически полное отсутствие физического износа, во время работы (когда роторы винтовой пары стартовали, — они больше не трутся практически ни обо что, кроме воздуха и масла (или даже только об воздух, зависит от конкретного компрессора). Износ опорных подшипников роторов в данном вопросе, — считаем несущественным и не учитываем;

Но у внимательного читателя возникнет естественный вопрос: если всё так хорошо и прекрасно, почему же компрессоры такого типа не используются массово, вместо поршневых и мембранных?

Ответ на него очень простой: ввиду сложности изготовления винтовых пар для такого компрессора. Поэтому у промышленных компрессоров такого типа, существует понятие «количества пусков», так как в момент старта, роторы соударяются друг об друга и, соответственно, меняется геометрия, происходит износ, снижается ресурс.

Каждая компания, производящая компрессорные установки такого типа, считает своим ноу-хау геометрию винтовых пар. Так как именно от неё зависит производительность каждого конкретного компрессора.

Однако наше время предоставляет весьма неожиданные возможности для усовершенствования и в этой сфере: из-за появления 3D печати, роторы компрессора могут быть легко изготовлены! Мало того, они могут изготовляться достаточно легко, сложной конфигурации, в массовом порядке.

Поэтому, компрессор такого типа как нельзя лучше подходит в качестве носимой установки альпиниста, которая будет сжимать окружающий воздух до значений, пригодных для дыхания.

В рамках нашей инженерной задачи, требования к такому компрессору достаточно низкие. Изначально компрессоры такого типа предназначены для создания достаточно больших давлений (известны экземпляры, создающие давление в 8, 10, 20 атмосфер). Нам же, требуется всего лишь поднять давление окружающего воздуха (которое, как мы упомянули ранее, составляет всего 30% от нормального атмосферного давления.

Кстати, следует уточнить, что несмотря на широко распространенное заблуждение, количество кислорода не уменьшается с высотой, падает только его давление, равно как и всей газовой смеси атмосферы) до пригодного значения в 1 атмосферу. Так как давление окружающего воздуха уже составляет 0,3 атмосферы, нам не хватает для нормального дыхания докачать, недостающие 0,7 атмосфер.

Это достаточно маленькие требования и с этим компрессор винтового типа легко справится.

Ввиду низких требований, мы с лёгкостью сможем отказаться как от использования смазки для герметизации валов (чтобы не иметь потом проблем с очисткой воздуха), так и от потребности его работы на больших частотах. То есть, в нашем случае, компрессор может работать на достаточно небольших оборотах и этого будет вполне достаточно, для обеспечения человека воздухом для дыхания!

Таким образом, вырисовывается следующая конфигурация нашей компрессорной установки:

- небольшой аппарат рюкзачного типа, который занимает всего лишь 1/20 емкости рюкзака или около того;

- малого веса (напечатанный, с использованием, например, титана или алюминия, его вес может быть очень скромным);

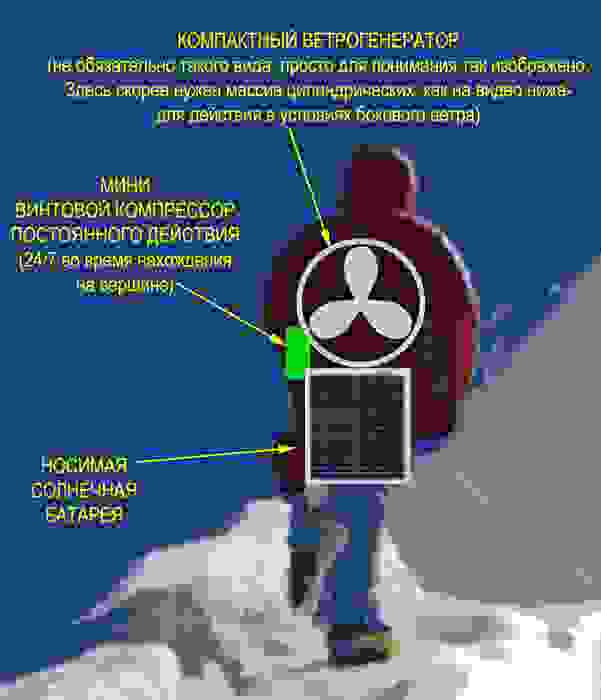

- питаемый от небольшой литий-ионной батареи, которая может подзаряжаться от солнечной батареи на рюкзаке, а также — от небольшого ветрогенератора, также установленного на рюкзаке.

А на рюкзаке можно разместить компактный, толщиной сантиметров 10 — массив цилиндрических ветрогенераторов:

При такой конфигурации дыхательной системы, можно обеспечить человека практически неограниченным запасом воздуха для дыхания на большой высоте!

Автором статьи был проведён достаточно скрупулёзный поиск в сети интернет, в целях найти какой-либо проект 3D-печатного винтового компрессора. Но интернет в этой области оказался «девственно чист». За исключением одного проекта энтузиаста, который напечатал компрессор из пластика, чтобы создать аппарат для обеспечения воздухом больных covid-19. Там же он выложил исходные файлы проекта, прошивку для Ардуино Нано и пару любопытных видео, которые демонстрируют принцип работы этой системы:

Как нетрудно заметить, компрессор, даже работая на маленьких оборотах, достаточно легко накачивает большой полиэтиленовый мешок воздухом. Это как раз то самое, о чем мы говорили ранее: высокая производительность позволяет работать даже на малых оборотах, тем не менее обеспечивая большой поток воздуха.

Стартап? «Почему бы и да»…

▍В качестве альтернативного компрессорному способу сжатия, можно было бы рассмотреть весьма любопытный эффект, с которым наверняка знакомы большинство читателей: ионный ветер.

Суть его заключается в том, что при подаче высокого напряжения на электроды специальной формы, которые по сути являются ассиметричным конденсатором, возникает поток заряженных ионов воздуха, которые дуют от одного электрода к другому.

По данным ряда исследователей, эффективность такого способа примерно равна воздушному винту в авиации.

Так что, несмотря на обилие на YouTube различных экспериментов с ионным ветром, ионными двигателями и ионолётами, достаточно скромного масштаба, эффективность этого способа является достаточно интересной, в рамках нашей задачи.

Говоря о энергозатратах такого способа создания давления, имеются следующие цифры. Для создания подъемной силы для подъёма 1 грамма веса, — требуются затраты примерно в 1 Вт мощности. Таким образом, несложно подсчитать, что для накачки наших 0,7 атмосфер, нам потребуется мощность в 700 Вт. Если подробнее, то давление 1 атмосферы составляет приблизительно 1 кг/см2. Нам нужно накачать 0,7 атмосферы или же 700 грамм/см2. Что соответственно составит 700 Вт потребляемой мощности.

Установка такого типа могла бы выглядеть как некий рюкзачный носимый комплекс, имеющий воздухозаборный патрубок и «разгоняющий воздух» внутри себя, для создания требуемого давления на выкиде системы.

Очевидным плюсом такого способа является отсутствие каких-либо движущихся деталей, что является весьма существенным фактором в условиях низких температур и для повышения общей надежности системы.

Кроме того, из за электрического способа создания давления — его величину можно было бы регулировать с высокой точностью, применяя для этого ШИМ-контроль.

▍В порядке же технического бреда, можно было бы рассмотреть еще один способ, который теоретически возможен, хотя и весьма труден в реализации.

Но, несмотря на это, рассмотрение этого способа в рамках «мозгового штурма» является достаточно интересным, так как в истории науки и техники существовало и существует множество решений, которые в момент непосредственно изобретения казались полным бредом. Тем более, согласно 3 закону Артура Кларка:

«любая, достаточно развитая технология — неотличима от магии»…

Итак… Общеизвестно, что звуковые колебания, распространяясь в пределах земной атмосферы, представляют собой соответствующие «сгущения» и разрежения воздуха. Совокупная протяженность зон повышенного и пониженного давления — соответствует длине волны конкретного звука (длина волны — расстояние между двумя ближайшими друг к другу точками в пространстве, в которых колебания происходят в одинаковой фазе). Достаточно красивой демонстрацией этого факта являются эксперименты с трубой Рубенса: Представим некий генератор звуковой волны, достаточно мощный, чтобы за счёт излучения соответствующей длины волны, — «покрыть полностью» группу восходящих альпинистов зоной повышенного давления, в которой возможно нормальное дыхание! Способ является достаточно красивым с технической точки зрения и укладывается в рамки ТРИЗ («лучшее устройство, это то, которое не существует, но тем не менее — его функция выполняется»). В нашем случае, каждый конкретный член восходящей группы не имеет какого-либо устройства для дыхания, однако вся группа, тем не менее, находится в приемлемой для дыхания зоне, которая перемещается вместе с группой! Это не обязательно может быть звуковой метод, это может быть некое излучение, создающее, например, за счет резонанса, протяженные зоны повышенного давления в атмосфере Земли.

В любом случае, если кто то сможет реализовать этот метод — это тянет на Нобелевскую премию, не меньше.

На данном этапе развития науки и техники данный волновой способ выглядит полнейшим бредом, однако, как учит нас «матерь всех наук» философия, — «любая истина привязана к месту, времени и личности, её воспринимающей». Поэтому то, что выглядит трудновыполнимым сейчас, не обязательно останется таковым и в будущие периоды времени.

Не ставить самому себе границ в сознании, мечтать, экспериментировать, двигаться вперед — и кто знает…