[recovery mode] 3D-печать металлами на Formnext 2017

3D-печатные детали из инженерных филаментов способны потеснить металлические там, где достаточно их прочности и температурной стойкости. Недавно мы писали о том, какие пластики используются в промышленной FDM-печати и какая техника для работы с ними демонстрировалась на Formnext 2017. Сегодня продолжим тему выставки, перейдя к металлическим изделиям.

Спекание порошка

Производителей 3D-принтеров и расходных материалов серьезно занимает идея использования в печати сырья, изначально предназначенного для работы по технологии Metal Injection Molding, MIM. Мелкодисперсный металлический порошок с небольшим количеством связующего термопласта формуется под давлением, после чего запекается. Усадка в процессе может превышать 10%, реальное значение прогнозируемо и учитывается при производстве.

Вместо пресса и форм на первом этапе для получения заготовки вполне реально использовать 3D-принтер. Устоявшегося названия технологии производства пока нет: у Desktop Metal это BMD, Bound Metal Deposition. У Markforged — ADAM, Atomic Diffusion Additive Manufacturing. AIM3D называет это CEM, Composite Extrusion Modeling. Если сравнивать с MIM или печатью по технологии SLM, стоимость оборудования и единичного конечного изделия удается ощутимо снизить.

Desktop Metal и Markforged

Markforged и Desktop Metal предлагают комплексы оборудования, состоящие из FDM-принтера, моющей установки и печи. После печати деталь очищается от пластикового связующего снаружи и отправляется в печь, где обрабатывается в два этапа — сначала удаляются остатки пластика, а затем деталь запекается. В зависимости от сырья, возможно использование газовой атмосферы в печи, например аргона. Результат — деталь с плотностью до 99.7% у Markforged и до 99.8% у Desktop Metal, это к вопросу о пористости.

Markforged Metal X

- Рабочая камера: 250×220 х 200 мм.

- Толщина слоя: от 50 мкм.

- Сопутствующее оборудование: станция очистки Wash-1, печь Sinter-1 или Sinter-2.

AIM3D

Компания предлагает принтер ExAM 255 и печь ExSO 90. Принтер работает не с филаментом или порошком, а прямо с гранулами для MIM. В остальном он похож на обычный FDM-аппарат и может печатать привычными пластиками, тоже из гранул — это еще и дешевле, чем использование филамента.

AIM3D ExAM 255

- Рабочая камера: 255×255 х 255 мм.

- Толщина слоя: от 20 мкм.

- Подача материала: с помощью комплектного или внешнего компрессора.

BASF и Fraunhofer IFAM

BASF в прошлом году анонсировала филамент Ultrafuse 316LX — коммерчески он пока недоступен, находится в процессе тестирования. Apium и Gewo 3D уже объявили о том, что «это работает». Привычный для FDM-принтеров пруток, но состоящий из порошка нержавеющей стали с пластиковым связующим материалом. Заявленная пористость детали после запекания — менее 2%. Можно печать металлом на обычном 3D-принтере, остается только найти подходящую печь для запекания. Fraunhofer IFAM именно это и демонстрирует, говоря о печати сталью, титаном, медью и другими металлами и сплавами с помощью настольного принтера Renkforce RF100 стоимостью менее 300€.

Струйная печать

Для формирования детали, которая будет подвержена запеканию, не обязательно использовать технологию FDM. Есть установки, которые работают как гипсополимерные принтеры, только с другим сырьем. Нанести слой порошка, в нужных местах зафиксировать жидким связующим, повторить. Полученные детали очистить от лишнего металлического порошка и запечь. С небольшими различиями в реализации, так работают Desktop Metal Production System, промышленные принтеры ExOne и установки Digital Metal DM P2500.

ExOne M-Flex

- Рабочая камера: 400×250 х 250 мм.

- Толщина слоя: от 100 мкм.

- Скорость печати: 30–60 с на слой.

Традиционные технологии

Да, их уже можно так назвать. Выборочное лазерное спекание и выборочное лазерное плавление. В первом случае температура нагрева слоя металлического порошка ниже температуры плавления, происходит спекание частиц. Во втором — порошок полноценно сплавляется. В этих областях на Formnext представляли свою продукцию как гиганты, так и новички.

Concept Laser, являющаяся частью GE, продемонстрировала принтер с рабочей областью 1,1×1,1×0,3 м. Называется ATLAS, оперирует киловаттным лазером и снабжен встроенным 3D-сканером.

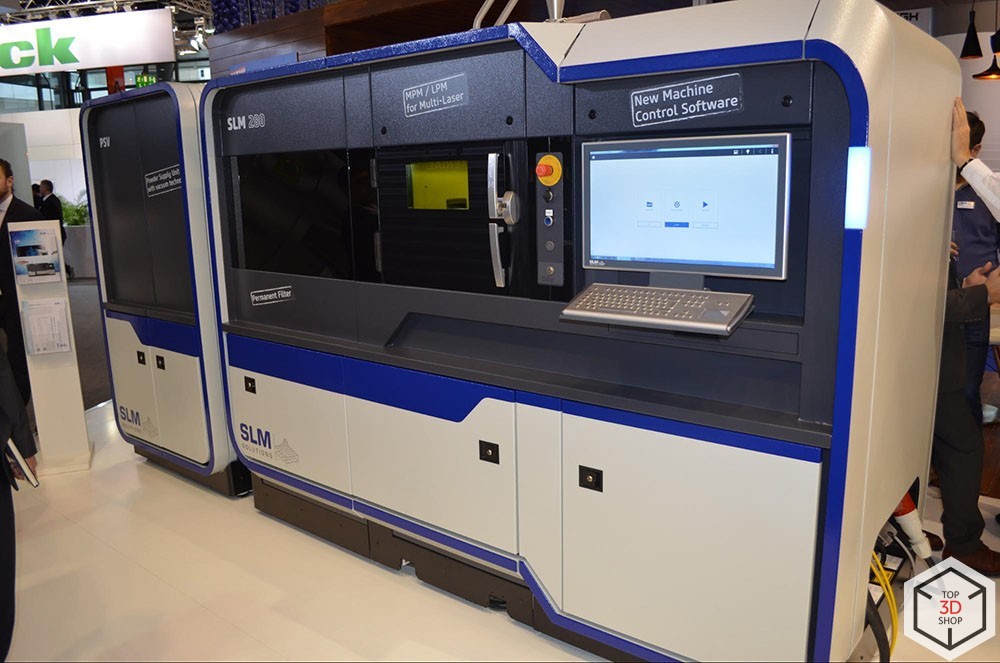

SLM Solutions показала SLM 800 — машину с камерой 500×280 х 850 мм. До четырех параллельно работающих лазеров, по 700 Вт каждый, плюс возможность автоматизации цепочки производства — ручные операции, от загрузки порошка до очистки готовой детали, исключаются. Более скромная установка, SLM 280, обновлена до версии 2.0 и теперь оснащается одним или двумя лазерами до 700 Вт, при рабочей камере 280×280 x 365 мм. К ней опционально предлагается автоматический податчик порошка.

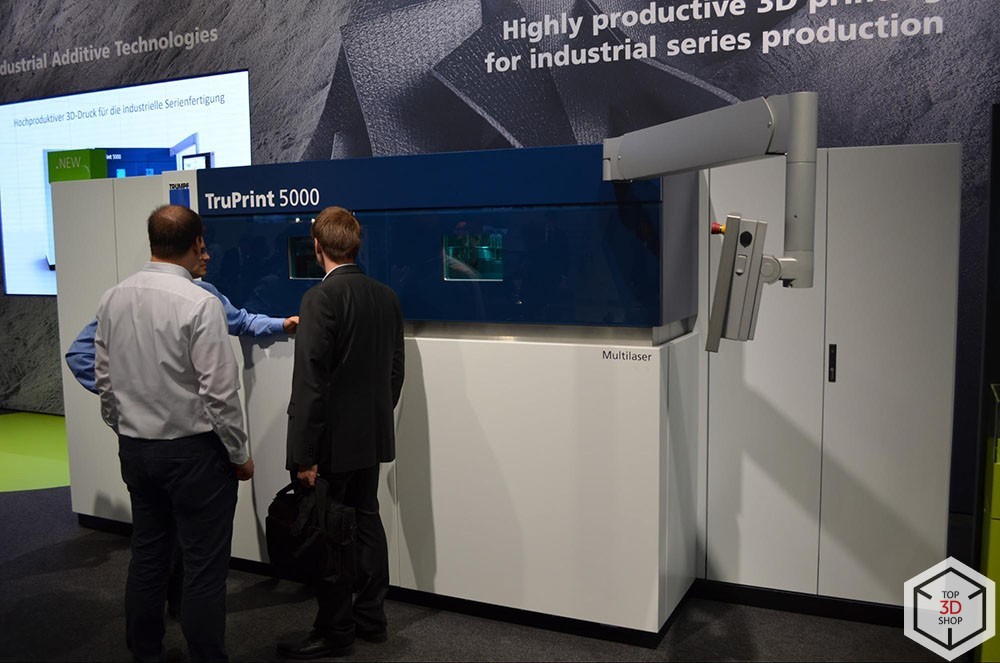

Trumpf объявила, что ее TruPrint 5000 — самая быстрая машина среди одноклассников. Ее рабочая область — цилиндр диаметром 300 мм и высотой 400 мм, лазеров три штуки, по 500 Вт каждый. Плюс автоматизация перемещения «бочки» в рабочую зону и из нее — на станцию очистки.

SLM Solutions SLM 280 2.0

- Рабочая камера: 280×280 х 365 мм.

- Толщина слоя: от 20 мкм.

- Толщина стенки: от 150 мкм.

Оригинальные решения

OR Laser предлагает ORLAS Creator, сравнительно компактный принтер, с рабочей областью в виде цилиндра диаметром 100 и высотой 110 мм. В этот раз на Formnext показали его модификацию — ORLAS Creator Hybrid, снабженный трехосевым фрезером. Идея в том, чтобы каждые 5–10 слоев обрабатывать наружные и внутренние поверхности детали на месте, что значительно увеличит точность и уменьшит необходимость в последующей постобработке.

Принтер от Aurora Labs, S-Titanium Pro, может работать по технологии спекания и плавления, но интереснее третий вариант — называется DED, Directed Energy Deposition. Идея метода в непосредственной подаче металлического порошка в зону работы лазера. Так можно, например, наплавлять металл на деталь для изменения ее конфигурации или ремонта.

Xact Metal представила XM300, новый аппарат с областью печати 254×330 x 330 мм, оснащенный двумя или четырьмя независимыми лазерами. Особенность подхода Xact Metal заключается в том, что в ее принтерах не используются зеркала управляемые гальванометрами. Перемещение зеркала осуществляется подобно движению головки в FDM-принтере, и в этом сразу плюс — луч лазера всегда перпендикулярен поверхности порошка. Второе преимущество — невысокая стоимость реализации. Главный минус — сложность достижения достаточной скорости перемещения лазера, здесь Xact Metal и разработала ряд ноу-хау, чтобы не отстать от конкурентов.

InssTek ставит на технологию DMT, Direct Metal Tooling. Это коммерческое название реализации DED, суть в подаче металлического порошка в зону работы лазера. Таким образом можно не только «выращивать» детали, но и изменять уже имеющиеся, модернизировать или ремонтировать, компенсируя износ. Остается добавить, что принтер InssTek MX-MINI, о котором преимущественно речь, является пятиосевым и обладает рабочей камерой 200×200 х 200 мм.

SPEE3D подошла к вопросу изготовления металлических деталей с неожиданной стороны. В конструкции принтера LightSPEE3D — шестиосевой манипулятор, перемещающий платформу для построения, и неподвижное сопло. Металлический порошок в этом сопле разгоняется до сверхзвуковой скорости и его частицы сцепляются с предыдущим слоем за счет деформации и нагрева при ударе. Подход позволяет достигать высокой скорости работы — производитель заявляет, что машина формирует до 100 граммов металлического изделия в минуту. Отдельным плюсом отмечается работа с алюминиевым и медным порошком.

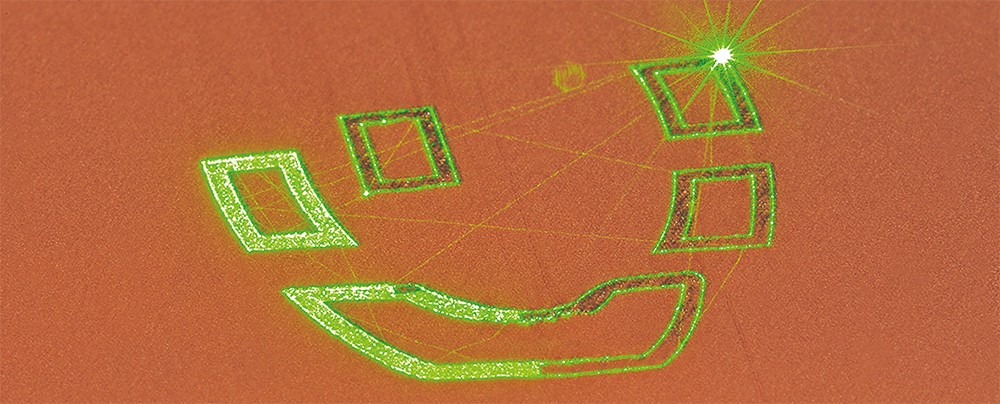

При использовании лазера для спекания или сплавления металлического порошка возникает проблема с чистой медью. Обычно используются лазеры с длиной волны примерно 1000 нм, а в этом диапазоне медь очень хорошо отражает. Fraunhofer ILT, пока еще не как коммерческое решение, предлагает применять зеленый лазер с длиной волны 515 нм.

Курс на автоматизацию и доступность

Гиганты индустрии двигаются к увеличению печатной области и большей автоматизации производственного процесса, а новые игроки стремятся попасть на рынок, предлагая решения с некоторыми уникальными чертами. Это может быть выбор расходных материалов, высокая скорость изготовления детали, гибкость в эксплуатации. И обязательно — цена. Говорить о том, что в ближайшее время у каждого появится возможность печати металлом, нельзя, но двухэтапное производство изделий — печать и спекание, — должно сделать процесс значительно более доступным, по сравнению с SLS и SLM.

Когда вам потребуется оборудование для печати металлических деталей, обращайтесь в Top 3D Shop. Наши специалисты помогут вам определиться с выбором технологии производства, а затем — оборудования, подходящего для решения ваших задач.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях: