Впихнуть невпихуемое: как в НИЦ «Технологии» разрабатывали корпуса для IP-камер

Максим Тулов в своем обзоре удивился собственным корпусам и спросил почему бы не воспользоваться готовым китайским решением. IP-камера довольно типовой продукт, и подходящих решений на любой площадке — хоть отбавляй. Так зачем изобретать велосипед?

О причинах, а также о том как по пути изобрести пару велосипедов с треугольными колесами и пойдет сегодня речь.

Почему не подошли готовые решения?

В Китае полно разных решений под любые задачи, почему бы не использовать их? Какие корпуса использовали и что подтолкнуло на проектирование собственных?

Есть масса неплохих ОЕМ-корпусов

Действительно, это так — в Китае очень много недорогих, универсальных и вполне качественных решений. Некоторое время мы использовали (и в некоторых моделях используем до сих пор) китайские корпуса. Но универсальность — обоюдоострый меч, как только мы начали обрастать своими опциональными модулями типа резервного питания или ГЛОНАСС, место внутри корпуса резко кончилось.

Пара опций, и все — места нет!

Ну, а так как решения в НИЦ «Технологии» в большинстве случаев проектные, и клиент хочет много специальных опций под задачу или требования проекта, полезный объем корпусов вскоре стал проблемой.

Вторая причина в теплораспределении, вернее в его отсутствии. Большинство OEM-корпусов рассчитаны на простенькую начинку, поэтому представляют собой банальный стакан с четырьмя отверстиями под стойки. Производители массовых ОЕМ корпусов в Китае рассчитывают на сбыт в сборочные фабрики самых простых решений. Как только производитель начинает задумываться над теплораспределением, заземлением или иными инженерными решениями проектируемой техники, ему становится практически невозможным работать с массовыми корпусами. Поэтому корпусы условных Dahuvision и Sunelsight такие уникальные и непохожие внутри на иные. Если хочется добавить в камеру каких-то опций, то с ОЕМ-решениями приходится буквально колхозить какие-то несущие фреймы через проставки, что не добавляет ни удобства, ни надежности, ни эстетичности.

Ну, а третья причина кроется в коммерческой выгоде: поставки с китайских заводов могут задерживаться, отгружаться не в тех объемах что нужно, или вообще отменяться. Это каждый раз останавливает сборку, нервирует нас и клиентов.

Да и вообще, как говорят, если хочешь сделать что-то хорошо — сделай это сам. Знали бы мы тогда через что пройдем — возможно, поискали бы новых поставщиков из Китая…

Первоначальная, еще китайская, версия корпуса

Как мы проектировали буллет

Несмотря на визуальную миниатюрность, новый корпус был объемнее

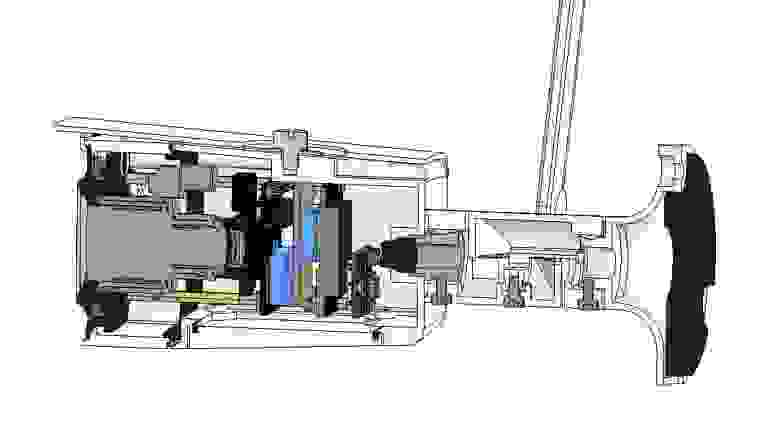

Т.к. разработка корпуса есть длительный процесс, а еще и дорогостоящий с точки зрения многократной фрезеровки образцов, изготовления литьевых форм для дюраля (от 2–3 миллионов рублей и выше), то идея была в том, чтобы сохранить универсальность, для размещения в одном корпусе различных конфигураций камер, но адаптировать его под нашу начинку. В идеале, должна была быть некая направляющая, которая бы служила теплоотводом, на которой бы собиралась камера со всеми модулями.

Та самая направляющая, со смонтированной подсветкой и платой питания

Также была идея делать корпус буллетов экструзией — это быстрее и дешевле литья, к тому же легко делать разноразмерные корпуса под мини и биг буллеты, просто нарезая стаканы нужного размера.

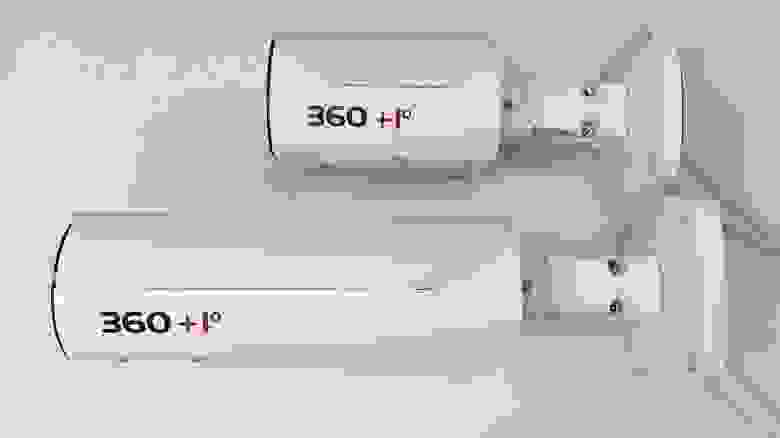

Биг и мини буллеты отличаются только длиной корпуса, в остальном все унифицировано

Первая итерация делалась как нечто среднее, компиляция популярных ОЕМ-корпусов. Этот прототип получился сложнее чем предполагалось, и коммерческой выгоды в нем получить не вышло, поэтому он так и остался прототипом.

Далее, на его основе проектировали уже текущую итерацию. Была выбрана весьма необычная форма (на наш взгляд, еще и эстетичная, как минимум — узнаваемая), с большим внутренним объемом и удобством размещения той самой теплоотводящей рамы с начинкой.

Один из предсерийных новых корпусов, внутри действительно много объема (кажется), с запасом под новые разработки

К новому корпусу предъявлялись следующие требования:

Паропроницаемая мембрана как в китайских корпусах;

Охлаждение напрямую от корпуса без костылей и термопрокладок;

Экструзионный корпус для взаимозаменяемости комплектующих маленькой и большой версии и отсутствие углов от литья;

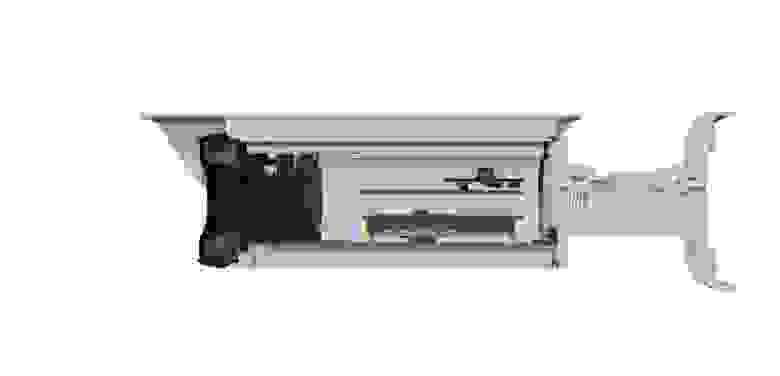

Удобное извлечение содержимого через одну рельсу;

Выход на два удобных разъема под SD-карту;

Удобство крепления антенн 4G и микрофона;

Крепление плат (кроме сенсора) в горизонтальном положении.

Сразу после изготовления прототипов и первых испытаний выяснилось что планы придется менять. Во-первых, мембрана оказалась бесполезной. Фторопластовая паропроницаемая мембрана должна была исключить запотевание, но при такой компоновке плат внутри корпуса она не работала. Впрочем, впоследствии, оказалась что мембрана в китайском корпусе тоже не работала, просто никто до этого не проводил такие испытания.

На прототипе виден клапан с фторопластовой мембраной и уголки, закрепляющие раму с другой стороны.

Следующая итерация с новым способом крепления рамы.

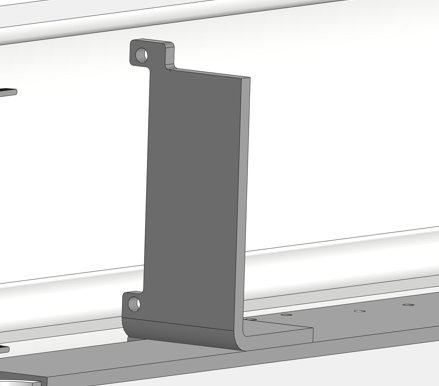

В итоге уголок превратился в простой отгиб рамы.

В крайних предсерийных образцах рама стала крепиться к нижней части корпуса сквозным винтом, и вся проблема соосности отверстий была сразу решена.

Вторая проблема оказалась в переусложнении конструкции: каркасная рельса крепилась к задней крышке уголком, усиливая конструкцию. Но получилось в точности наоборот — большое количество крепежных отверстий с довольно широкими допусками в некоторых образцах «погуливали», замедляя фактическую сборку. Поэтому конструкцию предстояло упрощать.

Также выявились проблемы с негерметичными отсеками для расширения — силиконовые заглушки, которые показались отличным решением, по факту вообще не держали влагу.

Впрочем, эти конструкторские недочеты решились довольно быстро, а пробная партия видимых дефектов не выявила. Пора отправлять корпус в серию. Тут-то и начинается самое интересное.

Самый первый камень об который мы споткнулись — площадка, на которую ставятся электронные компоненты.

Вот эта злополучная деталь.

На штучных прототипах этот уголок высекался и гнулся весьма аккуратно, но при заказе большой партии в 2000 экземпляров поставщик не догнул нам его на 2 градуса! Угол к корпусу был не прямой и при установке всех компонентов и объектива начинка камеры была не соосна корпусу! Конечно, проблемы поставщик решил за свой счет, однако эта ошибка стоила нам более месяца простоя.

Уже после того как корпуса были готовы, мы вынужденно временно перешли на одноплатники — модули в которых процессор и сенсор размещены на одной плате. На этом месте стало понятно, что перегретый воздух концентрируется в районе видеомодуля и плохо рассеивается по корпусу. Перегрев — это очень нехорошо для качества изображения, а определенных условиях это даже могло вызвать запотевание объектива. Пришлось также экстренно внедрять вентилятор и плату его управления. Сейчас, в двухплатном решении, он не используется, но тогда эта история выпила нам порядочное количество крови. Например, один из клиентов установил камеры-буллеты в офисе, и народ стал жаловаться что шум вентиляторов мешает работать — пришлось искать менее шумные, проводить испытания с замерами уровня звука, менять их в камерах клиента. И это, напомним, по сути было работой по улучшению временного костыля.

Кулер смонтирован над платой питания и разгоняет воздух по корпусу

Уже будучи в тестовой серии, оказалось что корпус в области задней крышки со временем может потерять герметичность. Резинки-уплотнители при нормальных условиях обеспечивали вполне высокую герметичность, но после сезона пребывания на улице с перепадами температур они истончаются и ослабляется прижим крышки. Вообще, проектированию уплотнителей посвящено преступно мало внимания, а между тем надо рассчитать усадку, допуски, сопротивление, подобрать подходящий сорт полимера перепробовав десяток-другой образцов, а потом добиться от подрядчика точного попадания в заданные стандарты. У нас вставали испытания на месяц из-за того что подрядчики не попадали в размеры простейших резиновых шайб или алюминиевых хитсинков (с хитсинками вообще курьезов набралось на отдельную юмористическую статью).

Мы позаботились о герметизации всех слотов расширения, но протекло не там.

Резинки поменяли на профилированный плотный силикон и проблема исчезла. Вроде-бы…

Вот такая толстенная прокладка вышла.

При установке камеры в определенном положении вода затекала через хвост. Этот дефект выявился очень не сразу, ведь в простых испытаниях мы погружали работающие камеры в воду более чем на несколько часов, но хвост при этом естественным и логичным образом был под водой не полностью — ведь по нему камера подключалась (пример испытаний, хотя тут мы тестировали резинки). Казалось что камера имеет защиту не ниже IP67, какой же смысл проводить еще и полевые испытания? Но, по случайному стечению обстоятельств, испытуемую камеру закрепили хвостом вверх, без монтажной коробки, и как раз прошел мощнейший южный ливень. В камере было полно воды, стык разъемов кабельной сборки пропускал ее как решето. Пришлось экстренно менять конструкцию хвоста и добавлять туда компаунд.

Сверху новый герметичный хвост, снизу — старый

Однако, теперь камера оказалась слишком герметичной — при транспортировке на самолете у некоторых образцов выдавливалось или лопалось стекло светофильтра. При помощи манометра и такой-то матери пришлось ослаблять затяжку частей корпуса так, чтобы они могли выпустить лишний воздух при резком перепаде давления, но все еще не пропускали бы воду. Кроме того, мы поменяли клеевой состав и компаунд на более эластичный, чтобы исключить растрескивание стекла даже если винты будут перетянуты.

Вот так мы нагнетали давление вручную

Сейчас, для проверки герметичности корпуса на ОТК мы автоматизировали процесс, но поначалу все выглядело довольно кустарно, хотя и эффективно.

Но самое главное что произошло — после всех исправлений, доработок и модификаций мы поняли что они нас не устраивают. Экструзия не оправдала себя, получалось не намного дешевле чем литье под давлением, а дополнительный этап монтажа задней стенки с кронштейном добавлял сложности в сборке. Теплоотведение было лучше чем у китайских корпусов, но все еще недостаточным, особенно при большом количестве опций. Да и полезного пространства внутри оказалось все равно мало.

Под «полный фарш» едва-едва хватает места

Короче говоря — надо делать новые корпуса. Накопив значительный объем критических шишек по экструдированным корпусам было решено вернуться к старому доброму литью. Выгода от простоты и унификации экструзии подчеркивалась плясками с бубном вокруг фиксации элементов внутри корпуса, фиксации самой каркасной рельсы. Литье позволяло просто отформовать пазы под все элементы внутренней начинки камеры и впоследствии все это зафиксировать гораздо надежнее.

Чертежи новых корпусов…

…и тестовые прототипы.

А вот так будет выглядеть чистовая версия.

Места значительно больше!

Как итог, вот так выглядят все итерации разработки уникального корпуса:

концепция придумана в головах;

конструктов кладет ее в 3Д модель и видит, что концепция не налазит на 3Д модель;

конструктор переделывает модель под универсальное размещение всех органов камеры внутри;

модель печатается на принтере, мы видим что накосячили, переделываем модель;

печатаем правильную модель, собираем прототип, испытываем, и нам кажется, что все хорошо. Работа до этого этапа уже заняла 3–4 месяца;

заказываем фрезеровку;

подрядчик говорит, что модель для фрезеровки не подходит, требует упрощения или переделки;

конструктор снова переделывает под требования ЧПУ-фрезеровки;

печатаем новый корпус из пластика и убеждаемся, что его можно отправить на фрезеровку.

ЧПУ-подрядчик делает 3–5 штук образцов за очень много денег;

параллельно прорабатываем десятка два-три вариантов и поставщиков резинок, пластиковых деталей, соединителей, клеевых составов и метизов;

подрядчики косячат, мы меняем требования под то, что могут дать подрядчики, приходится идти на компромиссы в решениях так, чтобы итоговый корпус хоть как-то вкладывался в бюджет камеры;

собираем ЧПУ-образцы корпусов с резинками, фитингами и пластиками, готовим камеры для тестирования и климатики;

проводим испытания — работа до этого момента заняла 6–8 месяцев. Про то, сколько денег это стоило — лучше не спрашивать, икать начнете;

после климатики или эксплуатационных испытаний понимаем, что нужны корректировки модели корпуса и части комплектующих;

корректируем модель и снова печатаем ее в прототип;

снова проходим этап ЧПУ-фрезеровки и споров с фрезеровщиками;

наконец-то, вроде бы, все заработало и стало на свои места. Надо переходить к изготовлению молдов литьевых — начинается проработка молдов;

повторите этапы 1–18, только замените слово «корпус» на «молд»;

…

???

PROFIT!

Вот и все, просто следуйте этим пунктам, и у вас все обязательно получится! Только не забудьте запастись вагоном времени и чемоданом денег (или наоборот?).

Заключение

В проектировании собственных решений очень много нюансов, и не то чтобы слишком много профита, но и стоит вопрос не столько в экономии денег, сколько в поиске оптимального и уникального решения для нишевого бизнеса. Скажем, для массмаркетных камер видеонаблюдения действительно нет никакой необходимости отходить от ОЕМ-корпусов — кроме как желание бить себя кулаком «отечественности» в грудь.

Но если ваш продукт уникален, то с большой долей вероятности для него потребуется уникальные решения, которые потянут за собой время и расходы на проектирование, изготовление и обкатку. Технологически это не сложно, но вы обязательно встретитесь с проблемами, которые невозможно было предусмотреть — поэтому закладывайте на этот этап времени и денег с запасом.

У нас припасены истории о разработке других корпусов, например боксов и купольных камер, подписывайтесь на нас чтобы не пропустить эти статьи. А еще, скоро мы выкатим масштабный ресерч про то как можно сжечь матрицу камеры видеонаблюдения лазером, какой лазер для этого подойдет, и что сделать с камерой чтобы этого не произошло — очень интересный материал, не пропустите!

Также заходите на наш канал в Телеграм, мы постим там трудовые будни российских разработчиков и анонсы наших новых статей.