Как мы делали БелАЗ. Часть 2 – Лабораторные испытания

В прошлой статье было рассказано про состав электрической трансмиссии карьерного самосвала, а в этой я расскажу про то, как мы её пусконалаживали на заводе и с какими проблемами столкнулись. Из этой статьи вы узнаете: как испытать электродвигатель весом в полторы тонны, как нагревать воздух мощностью мегаватт и сколько плат нужно выбросить, чтобы сделать одну.

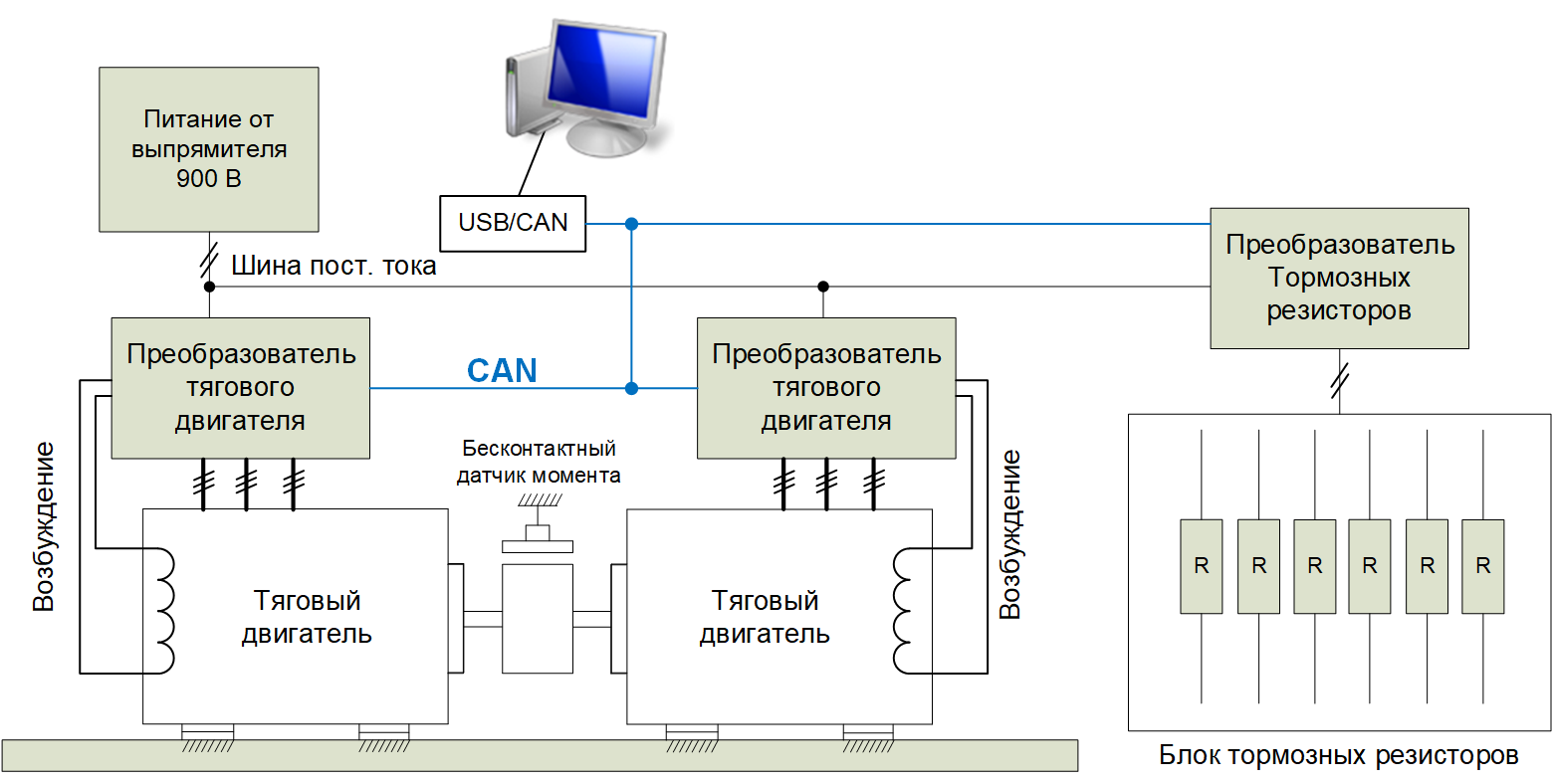

Схема стенда для испытаний

Перед тем, как поставить оборудование на самосвал, его нужно испытать. Но как? Если подходить расточительно, то стенд для тестирования может оказаться в несколько раз дороже самой трансмиссии, а если протестировать оборудование недостаточно качественно, то в карьере с осциллографами уже не посидишь.

Так как тяговых двигателей у самосвала два, то самой удобной является схема испытания двигателя на двигатель:

На заводе-производителе двигатели муфтируются вместе через вращающийся бесконтактный датчик момента, и управляются от штатного преобразователя (силового шкафа управления). При этом один двигатель при испытаниях работает как двигатель, а другой как генератор (рекуперирует энергию, работает в тормозном режиме). Силовые преобразователи этих двигателей соединены по шине постоянного тока, а это значит, что рекуперируемая энергия двигателя, работающего в генераторном режиме, возвращается обратно в шину постоянного тока и уходит в преобразователь двигателя.

Получается такой круговорот энергии, и от вечного двигателя такую систему отличает лишь то, что она дополнительно подпитывается от сети, но величина этой потребляемой энергии равна лишь суммарным потерям в обоих приводах. Так, в нашем случае при работе двух двигателей с мощностью 320кВт из сети потребляется только 80кВт.

Также на картинке можно заметить преобразователь тормозных резисторов и сами резисторы: они не обязательны, но крайне желательны в качестве защиты. Дело в том, что при отладке, нештатных режимах работы и аварийных отключениях возможны забросы напряжения в шине постоянного тока. Преобразователь тормозного резистора в этом случае сидит на страже и сливает энергию, если напряжение в шине превысило заданный порог (например, 1000В). Иначе транзисторы пробьются и всё взорвется.

Кроме того, тормозной резистор полезен в случае необходимости резкой остановки привода. Если привод вращается, то без тормозного резистора нет способа его быстрой остановки — только выбегом по инерции, так как некуда девать рекуперативную энергию. С резистором же в случае чего тормознуть можно за пару секунд.

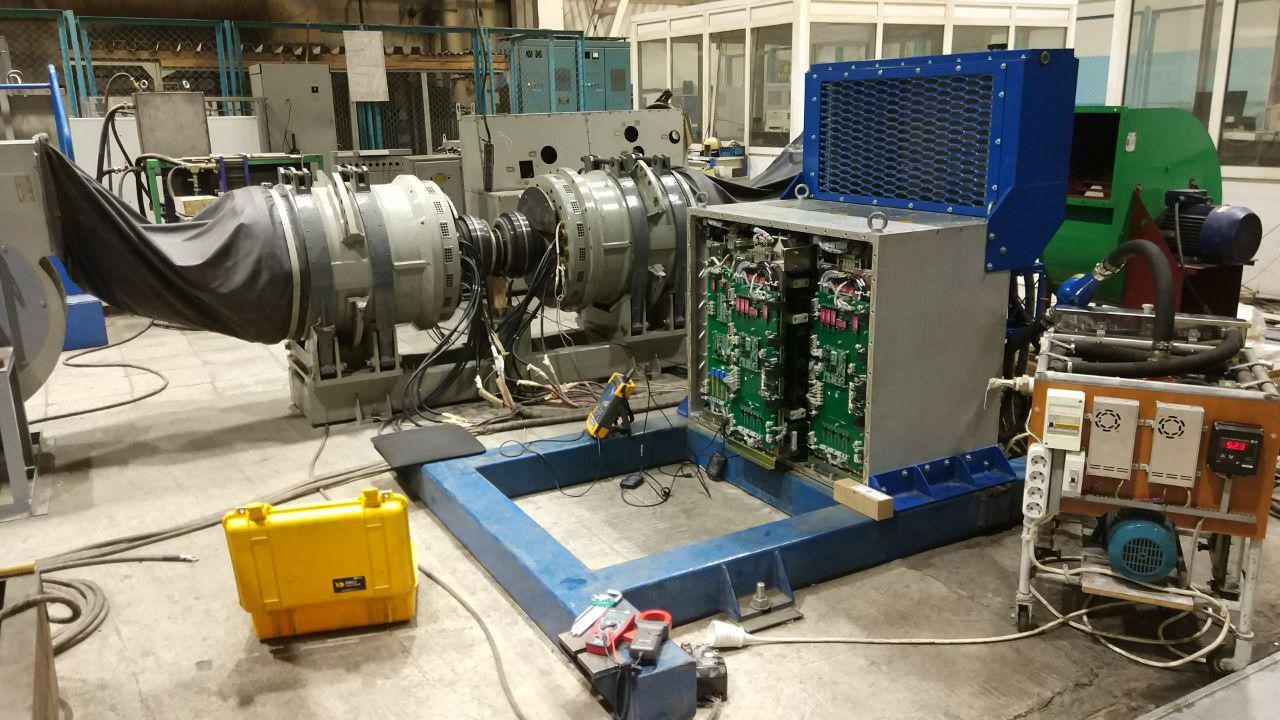

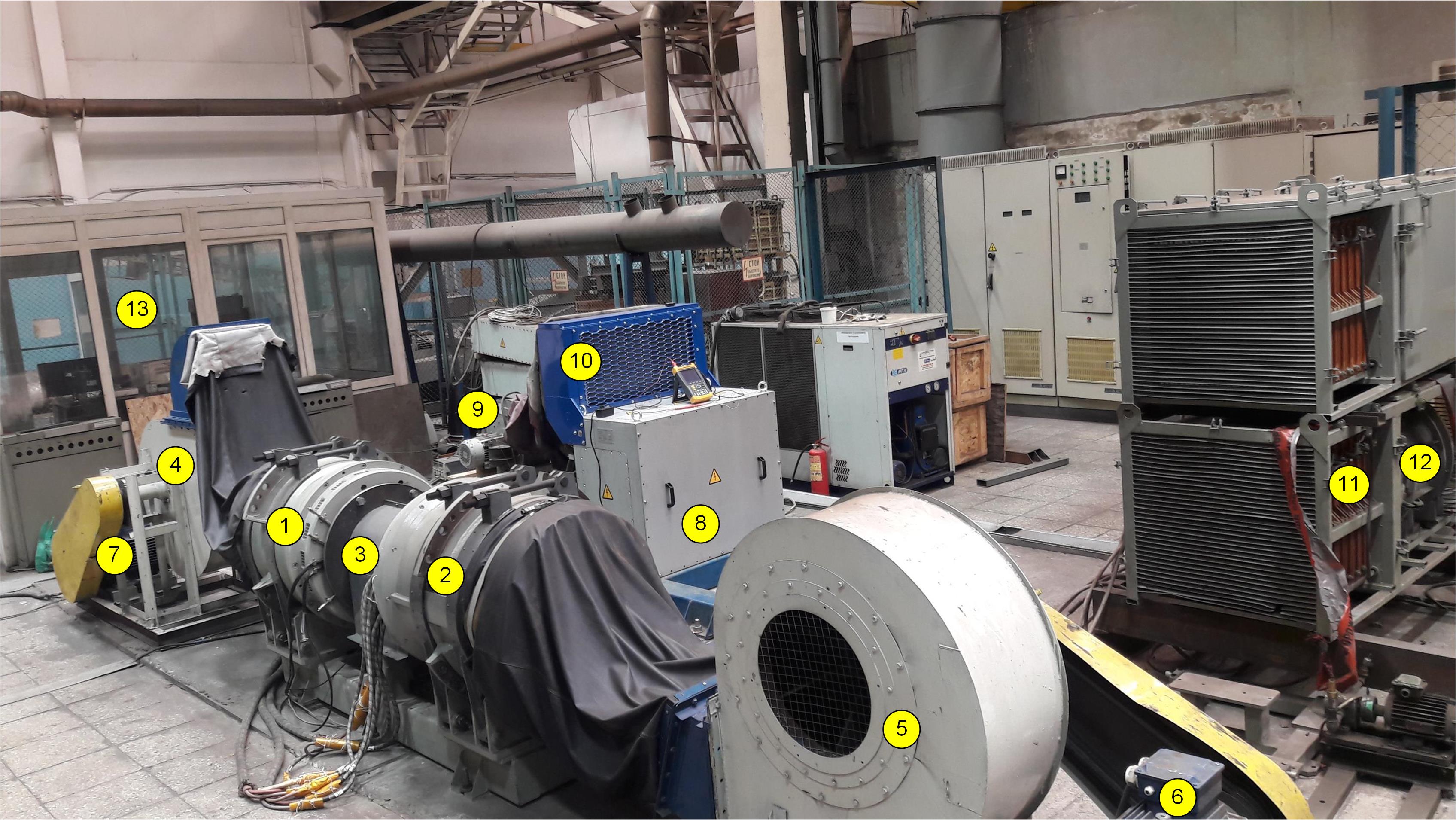

Вот так выглядит этот стенд в реальности на заводе «ПТФК «ЗТЭО»:

Что здесь что:

1,2 — испытуемые тяговые двигатели. Смуфтированы они через датчик момента, закрытый кожухом 3.

Так как в самосвале воздушное охлаждение (от большого вентилятора на дизеле), то для его имитации на стенде применены центробежные вентиляторы 4,5, которые вращаются через ременную передачу от асинхронных двигателей 6,7.

Аналогичный вентилятор 9 продувает радиатор 10, который через водяной контур охлаждения снимает тепло с преобразователей шкафа управления 8.

Под номером 11 можно видеть секцию тормозного резистора, а далее за ним стоит его вентилятор 12.

В будке 13 (её местные называют аквариум) предполагается сидеть во время испытаний, там расположен компьютер для управления приводами по CAN, а также кнопки для подачи и регулирования силового напряжения. Остальные шкафы и устройства к данным испытаниям отношения не имеют.

Вот еще видео этого же стенда во время его работы:

Самый шум здесь создают вентиляторы, а сами тяговые двигатели почти не слышно. А вот так выглядит аквариум изнутри:

Как проходят испытания

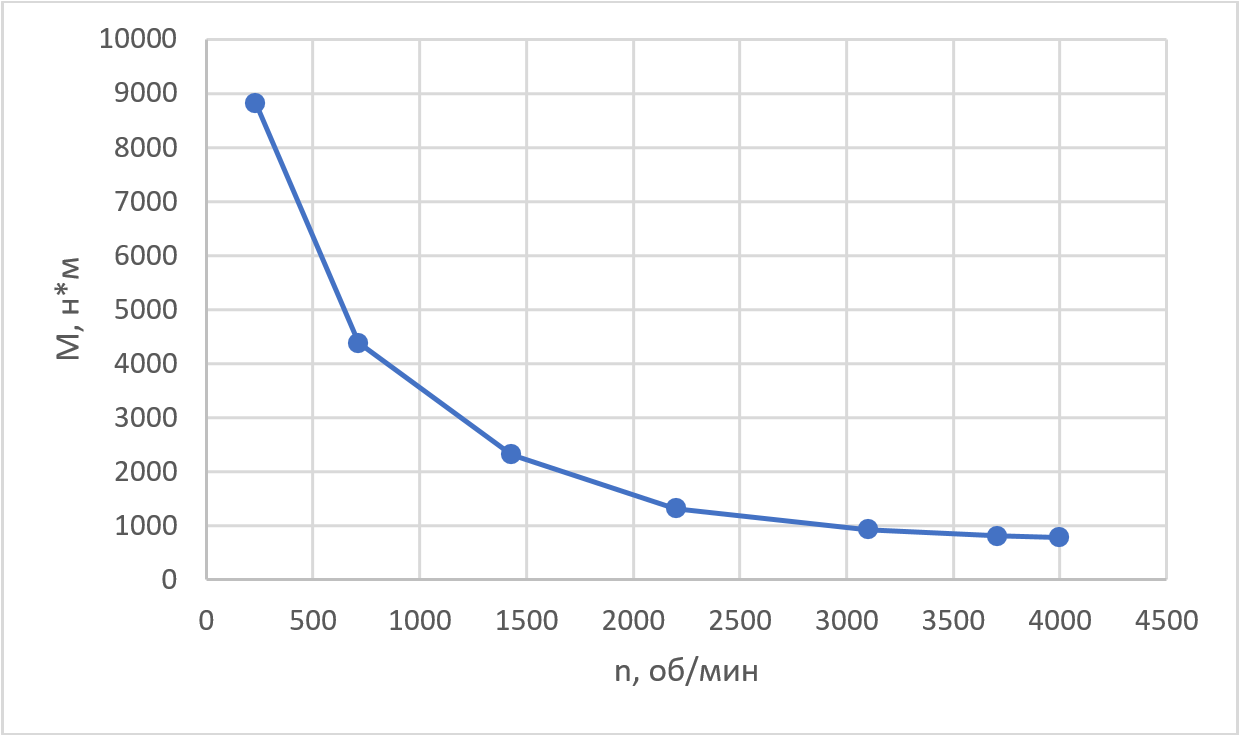

Что и как на стенде испытывают? Вообще говоря, финальная цель испытаний — снять тяговую характеристику, а также провести тепловые испытания. Тяговая характеристика — это точки требуемого момента от частоты вращения. Для данного тягового двигателя мощностью 320кВт она примерно такая:

Характеристика требует работу с постоянной мощностью 320кВт в диапазоне от 390 до 4000 об/мин. Этого достаточно сложно достичь, см. рассуждения в конце вот этой статьи.

Снимается такая характеристика при первых испытаниях в полностью ручном режиме. Один привод запускается в режиме поддержания частоты вращения (с ПИ-регулятором скорости), а затем вторым приводом в режиме поддержания момента последовательно увеличивается задание момента, пока датчик момента не покажет требуемый по ТЗ момент. После этого в таблицу заносятся все доступные показания приборов. Обычно это все напряжения, токи, моменты, потребляемый из сети ток, косинус фи и т.п. И так проходят по всем скоростям.

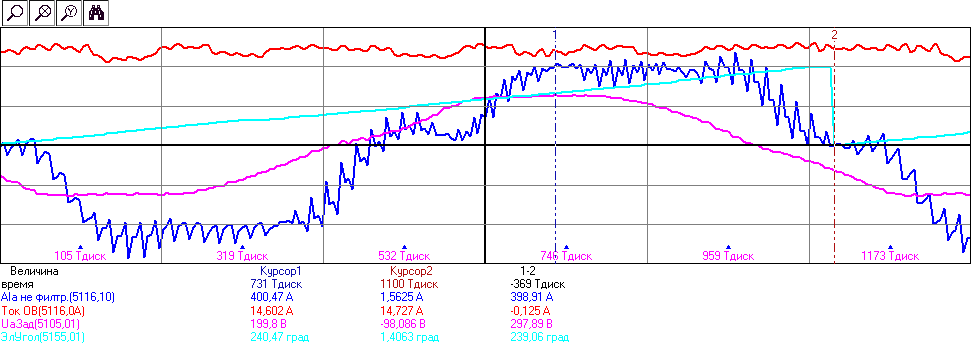

Много информации снимается также не по внешним приборам, а средствами преобразователя, например, контроллером рассчитывается косинус фи, выводится усредненный ток статора по осям d, q (оси векторного управления), напряжения по этим осям и т.п. При желании также снимаются осциллограммы мгновенных величин, например, токи фаз, работа датчика положения вала ротора, работа возбудителя и т.п.:

По таким осциллограммам «глазами системы управления» можно понять, почему и где что-то идет не так, если привод не выдает, то что от него ожидают. Подробнее об отладке ПО в электроприводе я уже писал в этой статье, и всё сказанное там полностью справедливо и здесь.

Вторым шагом проводятся испытания на нагревание. Привода включаются в работу в номинальной точке и крутятся так несколько часов, пока все температуры, как двигателя, так и преобразователя, не выйдут на установившийся уровень. Если все температуры в пределах допустимых значений и соответствуют расчетным, то испытание на нагревание считается пройденным.

Так как не везде можно установить датчики температуры, то для измерения температуры отдельных частей применяют термоиндикаторы — перед испытаниями на тепло в силовом шкафу и на некоторые элементы двигателя наклеивают в интересующие места специальные наклейки, которые при повышении температуры меняют цвет. После испытаний все индикаторы проверяют и записывают:

Видите этот круглый индикатор на микроконтроллере? Почернение на месте 71 градуса обозначает, что эта температура была превышена, но белый кружок на 77 говорит, что 77 градусов тут достигнуто не было. А соседний термоиндикатор на базовой плате показывает, что там не было достигнуто даже 60 градусов. Обычно любую новую конструкцию блока всю обклеивают такими индикаторами — силовые шины, разные части радиатора, разные части платы и т.п. В дальнейшем при серийном производстве и эксплуатации можно обходиться показаниями штатных датчиков температуры: у нас в блоке такие датчики стоят на каждом IGBT транзисторе, радиаторе, отдельно измеряется температура воздуха, а также еще 6 температур приходит от тягового двигателя.

Кроме испытаний в номинальной точке проводят еще испытания на работу в режиме перегрузки (с максимальным моментом ограниченное время) и работу с превышением максимальной частоты вращения. Потом роли (кто двигатель, кто генератор) меняют местами и все повторяют.

При выпуске серийной продукции такие испытания можно в некоторой мере автоматизировать, например, обеспечить автоматическое снятие тяговой характеристики с формированием протокола, но так делают только при очень, очень больших объемах производства.

Но это о двигателях. Есть еще два компонента электротрансмиссии — генератор и тормозные резисторы. С ними поступают тоже просто. Генератор, вместо дизеля, подключают к гонному двигателю — специальная машина для испытаний, обычно сильно большей мощности.

На фотографии на переднем плане маленький испытуемый генератор, а на заднем полубочка — это мощный гонный двигатель, немного утопленный в пол. Тоже синхронная машина, кстати.

Выход генератора подключают к выпрямителю (лучше всего к штатному из силового шкафа), а выпрямленное напряжение к тормозному резистору. И гоняют так это всё до установившейся температуры.

В отличие от испытаний двигателей, где из сети предприятия потреблялась только мощность потерь, при таком испытании потребляется полная мощность генератора, т.е. 800кВт, и все это сдувается в тормозные резисторы, т.е. идет на обогрев воздуха в цехе. Это не так чтобы большая проблема зимой…, но летом после часа таких испытаний в цехе становится +40 и выше. И электроэнергии сжигается тоже немало. Хотя по сравнению с ценой самого испытываемого оборудования — копейки.

Как проходят испытания на самом деле

К сожалению, все описанное выше — испытания из идеальной вселенной. На самом деле всё происходит по-другому. Если мы говорим о первом экземпляре нового оборудования, то сначала не работает вообще ничего, даже если вы, как предприятие, собаку съели на таких разработках. Проблемы всплывают везде, начиная от ошибки в разводке плат и до самой концепции управления двигателями.

Так, например, контроллер обычно претерпевает 2–4 итерации разводки платы, прежде чем избавляется от явных ошибок, невтыкающихся разъемов, помех на паре-тройке каналов АЦП и прочего. Сначала каждая плата тестируется на столе, вручную, проверяются питания, на тестируемые узлы платы подается имитационный внешний сигнал, проверяется его обработка платой при помощи мультиметра или осциллографа. И в итоге вот примерно такими доработками изобилует в итоге самая первая версия платы после полной проверки:

Обычно после показанных хирургических исправлений плата работает, но для установки на объект категорически не годится. Максимум для лабораторных испытаний.

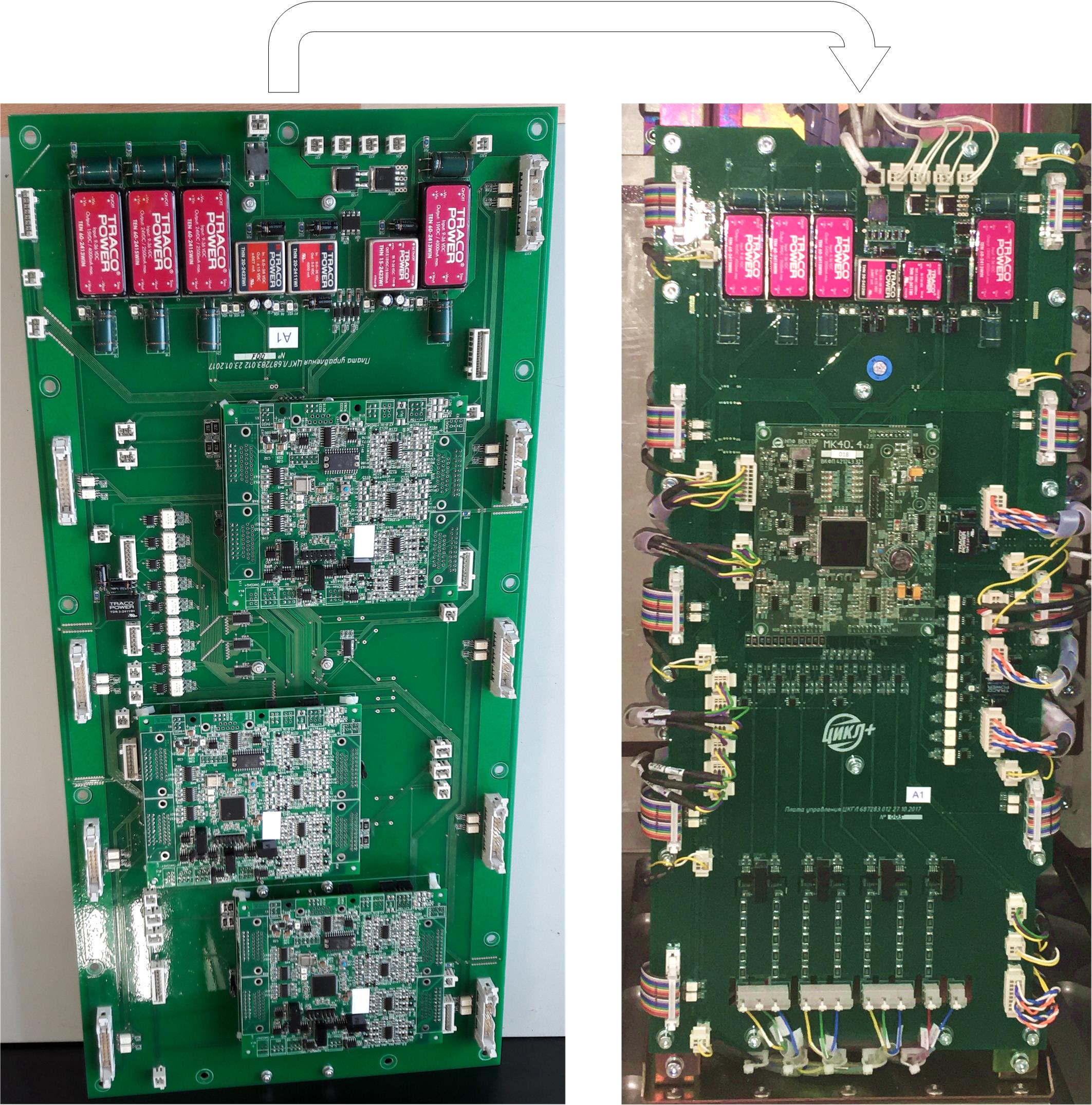

В данном проекте самосвала мы использовали свои готовые и проверенные временем контроллеры, поэтому с этими платами проблем особых не было. Однако базовые платы преобразователя, в которые вставляются контроллеры, а также сама конструкция силового шкафа разрабатывалась под эту задачу с нуля. Поэтому базовые платы претерпели 3 или 4 итерации, прежде чем попали на самосвал.

В электрической схеме силового шкафа напутать сложно, так как деталей относительно мало (хотя, бывало, что поставили как-то силовые диоды не той стороной). Со шкафом и преобразователями проблемы бывают другого плана: сборочные (что-то куда-то не влезает или не просунуть отвертку, чтобы закрутить), влияние одних проводников на другие (помехи, наводки и вот это во всё), перегрев каких-то частей.

Например, в данном проекте была проблема с плохой работой снабберов транзисторов. Снабберы — это такой узел, обычно из конденсатора и резистора, который ставится рядом с силовым транзистором и должен снижать коммутационные перенапряжения, когда силовой транзистор переключается. Так вот, снабберы в этом блоке работали и перенапряжения снижали, но ток через конденсаторы снабберов был такой большой, что конденсаторы деградировали и спустя время взрывались. Пришлось перерабатывать компоновку транзисторов и силовых шин, чтобы исключить проблему.

Но самый большой и неожиданный факап у нас здесь был концептуальный. Изначально, когда мы узнали от конструкторов электрических машин, что тяговый двигатель будет 9ти фазным с тремя независимыми триадами, мы решили, что проще всего поставить три независимых контроллера и управлять каждой триадой отдельно, так, как будто это отдельная электрическая трехфазная машина. Так как датчик положения ротора единый и заводился во все три контроллера, то мы ожидали, управление будет синхронизировано с точки зрения магнитного потока машины, формируемого обмотками, а большего и не надо. В этом подходе есть здравое зерно, и в некоторых проектах мы так успешно делали, но здесь это не прокатило.

Когда мы начали делать первые включения на заводе, оказалось, что по отдельности каждая триада со своим контроллером работает, но включение нескольких триад двигателя одновременно приводило к сильным неожиданным пульсациям тока в каждой из триад. Вот, на левой картинке показана (желтый и красный) форма синусоидальных токов фаз первой триады при работе этой одной триады, а на правой эти же токи, если совместно включить соседнюю триаду:

Пульсация тока 50% амплитуды первой гармоники!

Оказалось, что индуктивная связь между обмотками разных триад достаточно большая, чтобы пульсации тока от работы ШИМ одной триады могли трансформироваться в другую триаду как некая паразитная коммутационная ЭДС, и тем самым портить форму токов фаз!

Выход в такой ситуации был только один — полностью синхронизировать открывание и закрывание транзисторов в соседних триадах, чтобы трансформаторная ЭДС от ШИМ была одного знака и взаимно компенсировалась. Но как это сделать, если контроллера три, а частоту ШИМ нужно менять на ходу работы привода? Кварцевые генераторы на разных контроллерах немного разные, а это значит, что даже если задать частоту ШИМ одинаковой, все регистры запрограммировать одинаково и запустить контроллеры строго одновременно, со временем фаза таймеров ШИМ все равно «разойдется». Ни о какой программной синхронизации речи тоже не шло, программа просто не успеет напрямую отмерить и скорректировать такие малые временные интервалы, а аппаратной синхронизации ШИМ используемые контроллеры не предполагали. Ведь частота ШИМ — до 10кГц, а синхронизировать фазу таймера ШИМ нужно с точностью до долей периода.

Правильным решением тут было перенести управление на один контроллер, который управлял бы всеми триадами сразу. Так и было в итоге сделано, как указано в предыдущей статье — вовремя попался отечественный микроконтроллер с 18ю ШИМами, мы как раз в это время осваивали его в другом похожем проекте.

Из-за этого в скором темпе пришлось переделывать базовую плату, чтобы заменить три контроллера на один, а также переписывать весь софт под новый микроконтроллер, разрабатывать многофазный программный модуль ШИМ и т.п. Это сильно отбросило нас назад по срокам сдачи проекта.

Конечно, глядя назад, можно сказать, что проблема была очевидна — намотанные в одни стальные пазы обмотки конечно же имеют сильную индуктивную связь, и то, что такая проблема имеет место быть показывает любой расчет на салфетке за обедом. Однако на тот момент никому это не пришло в голову — особенно потому, что ранее мы уже делали другую машину (с меньшими индуктивными связями) тем же методом нескольких контроллеров и все было хорошо.

Проблемы можно описывать долго — я опущу, как в спешном темпе переписывается софт контроллеров под реалии аппаратной части, как при испытаниях неминуемо взрываются транзисторы и приходится очищать от копоти и перебирать весь силовой шкаф, как в электродвигателе вырывает крепежи магнитопровода и размалывает в хлам все обмотки и т.п. Всё это бывает, в каждом проекте немного по-своему, но всегда много.

Это — нормальный процесс разработки. Если вам кто-то обещает, что вот сейчас возьмут и сделают за одну итерацию рабочий образец сложного электротехнического устройства — не верьте, это не показатель у исполнителя опыта, а, наоборот, показатель его отсутствия. Нельзя сразу сделать хорошо. Любая новая разработка — это итеративный процесс проб и ошибок. И для рабочего первого образца нужно закладывать как минимум двоекратное, а лучше троекратное количество комплектующих — потому что часть оборудования взорвется, а часть придется выбросить как неудачное решение.

Дополнительные испытания

Также в статье не описаны многие автономные испытания, предшествующие испытаниям привода всборе:

- Испытания в термокамере — низкие температуры, высокие, влажность, конденсат и вот это вот все;

- Испытания на проверку IP (попадание влаги и пыли);

- Испытания на вибростенде — не отвалится ли что-нибудь механически; (к слову, если делать ресурсные испытания на вибрацию, то прошедший цикл тряски образец оборудования на поставку не годится — его механический ресурс выработан, годен только для лаборатории, если останется жив)

- Испытания на прочность изоляции — подается высокое напряжение между корпусом и проводниками, проверяется, что изоляция хорошая;

- Испытания на защиту от короткого замыкания (оборудование должно отключиться и не бабахнуть);

- Испытания электрических машин на вибрацию (т.е. замеряется уровень вибрации при разных частотах вращения: осевая, радиальная и т.п.).

При всех этих испытаниях также есть большой риск вывести оборудование из строя или довести до «непоставочного» вида. Это к слову про троекратный запас железа на разработку. При этом некоторые испытания делаются один раз для одной конструкции, а некоторые повторяются для каждого экземпляра при серийном производстве. Это зависит от стоимости самих испытаний и степени повреждения ими оборудования. Например, испытания на вибрацию и испытания на КЗ точно не проводятся на каждом экземпляре, так как уменьшают его ресурс.

Заключение

Но все эти испытания и проверки — это лишь половина всей «пусконаладки». Даже идеально работающее в лабораторных условиях новое оборудование не будет работать «из коробки» на объекте. Снова придется что-то дорабатывать, дописывать софт и сталкиваться с неожиданными проблемами. Как мы запускали и пусконалаживали сам самосвал — читайте в следующей статье.

Немного рекламы

Почти все сотрудники фирмы «НПФ ВЕКТОР» являются выпускниками кафедры автоматизированного электропривода НИУ МЭИ. Кафедра АЭП является важнейшим партнером при разработке подобного рода проектов. Напоминаем, что НИУ МЭИ продолжает прием в магистратуру по направлению «электроэнергетика и электротехника», в том числе и на программу «электропривод и автоматика». С правилами приема можно ознакомиться на сайте приемной комиссии МЭИ. Страница кафедры АЭП на портале НИУ МЭИ. Официальный сайт кафедры.

Напоследок загадаю загадку

Что это и где это стоит?