Как «принцип Михалыча» помог создать «цифровое месторождение»

Одной из важнейших задач любой промышленной компании, в том числе и предприятий ТЭК, является обеспечение бесперебойной работы оборудования. Несколько лет назад крупнейшие нефте- и газодобывающие компании России активно внедряли решения по управлению ремонтами и техническим обслуживанием оборудования (ТОиР) и управлением надежностью, как и неотъемлемого элемента ТОиР. Их предлагают крупнейшие мировые вендоры, такие как IBM, DNV, SAP. Не менее важная задача — обеспечить сам процесс добычи нефти. Этим занимаются другие компании — Schlumberger, Halliburton, Emerson (Roxar).

Таким образом, два важнейших производственных процесса на предприятии ТЭК в ходе автоматизации остаются совершенно автономными. Хотя их взаимосвязь очевидна: ведь подбирая конкретное оборудование для добычи нефти, надо быть уверенным в том, что оно сможет работать в данных конкретных условиях и не ухудшит состояние месторождения как геологической среды. Так же как прежде чем увеличить объемы добычи, надо просчитать, можно ли это сделать с помощью имеющегося оборудования и не ухудшит ли это как состояние инфраструктуры, так и безопасность эксплуатации. «Отраслевые нефтесервисные компании, на наш взгляд, не используют в должной мере технологии, развиваемые ИТ-компаниями в области ТОиР и предиктивной аналитики, придерживаясь, в основном, традиционных методов управления разработкой и эксплуатацией месторождений, основанных на широком применении 3D-моделирования физической среды с использованием лишь обобщенных элементов подбора оборудования», — говорит Павел Миронов, руководитель департамента по работе с компаниями ТЭК компании RedSys. — В тоже время, ИТ-компании-владельцы решений по ТОиР практически не используют решения по управлению разработкой месторождений. Это связано с тем, что на рынке не предлагается комплексное решение, позволяющее управлять месторождением как единым целым».

Как объединить управление ремонтами и управление месторождением

Возникает вопрос — почему нет такого решения? Именно из-за непересекающихся бизнесов ИТ-гигантов и крупнейших нефтесервисных компаний, такое решение до самого последнего времени не появлялось. ИТ-гиганты используют сеть компаний-системных интеграторов для реализации своих систем, а они практически не работают с нефтесервисными компаниями. Нефтесервисные компании, в свою очередь, реализовывали свои разработки самостоятельно. К этому можно добавить сложность соединения систем физического моделирования, в которых не предусмотрено использование понятия опыта эксплуатации, и имитационного моделирования, которые при имеющихся вычислительных мощностях не позволяли производить быстрый расчет с подбором оборудования — любая смена исходных данных означала бы повторное комплексное моделирование, на которое уходило от нескольких дней до недель.

На помощь пришли новые технологии — интеллектуальный анализ данных, машинное обучение, суперкомпьютерные вычислительные архитектуры, искусственный интеллект и технология иерархического моделирования. Именно их использование позволило изменить ситуацию.

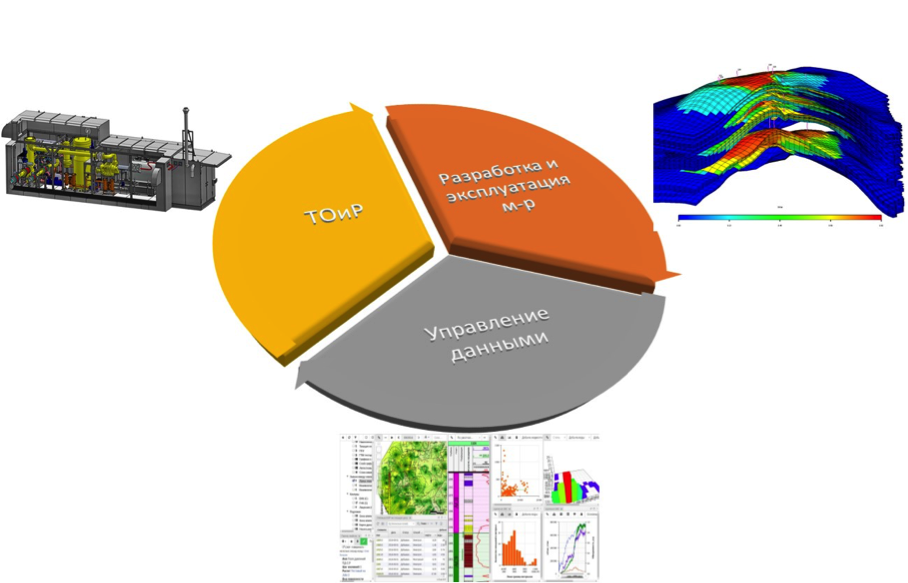

В компании RedSys решили с помощью технологий управления данными объединить процессы управления ремонтами и обслуживанием и управления месторождением. «Мы построили для себя технологический треугольник: управление ремонтами и обслуживанием (ТОиР) — управление разработкой и эксплуатацией месторождения — управление данными, — рассказывает Павел Миронов. — В результате получился единый программный комплекс, в котором могут работать и специалисты по оборудованию, и специалисты по эксплуатации месторождения. Одновременно это же решение обеспечивает управление потоком данных».

Технологический треугольник

Источник: RedSys, 2018

Как это работает

Основой нового программного комплекса стали современные технологии, такие как интеллектуальный анализ данных (DataMining), искусственный интеллект, нейронные сети, нечеткая логика и т.д. С их помощью предприятие ТЭК может смоделировать процессы, которые произойдут в случае изменения режима эксплуатации месторождения, и спрогнозировать, как поведет себя в этой ситуации имеющееся оборудование. Все это помогает человеку принять правильное решение и оптимизировать бизнес-процессы. Так, на месторождении Северное Бузачи в Казахстане благодаря использованию разработанной технологии за 5 лет удалось дополнительно сэкономить около 3 млрд руб.

Для построения релевантной модели необходимо иметь достаточное количество достоверных исходных данных. И в этом заключается основная проблема автоматизации российских предприятий ТЭК. «Особенность российских нефтегазовых компаний в том, что совсем недавно все они работали в одной стране — Советском Союзе. После того, как СССР развалился, началась перестройка, большинство данных было утеряно, — рассказывает Павел Миронов. — Но процесс моделирования базируется на качественных исторических данных. Если они плохие, то все остальное не имеет смысла». Именно поэтому продукты западных компаний, приносящие реальную пользу в других странах, не применимы в России. Ведь в их основе лежат качественные исторические данные, которых у предприятий ТЭК просто нет.

Что такое «принцип Михалыча»

Для решения этой проблемы в RedSys предлагают использовать данные об опыте эксплуатации скважины или «принцип Михалыча». В его основе — идея о том, что в любой компании существуют сотрудники, которые работают там уже многие годы. Именно их опыт, их воспоминания о том, какие события происходили в данном конкретном месте, с данным конкретным оборудованием, и к каким последствиям они привели могут стать теми историческими данными, которые затем, применяя такие инструменты как база знаний, формирование логических заключений, графы рассуждений, нейронные сети и пр., можно использовать для анализа и получения качественного результата.

Понятно, что такой подход подразумевает работу с огромными массивами информации, в том числе неструктурированной и непроверенной. Чтобы использовать эту информацию для анализа, специалисты RedSys решили сформировать единое информационное пространство всех данных, которыми обладает компания. Ядром единого информационного пространства стали поисковые технологии, которые позволили извлекать все необходимые данные. Кроме того, использование поисковых машин подобных Google и «Яндекс» дало возможность сократить срок сбора первичной информации от нескольких лет до нескольких месяцев.

Сегодня создатели решения пытаются дополнить его инструментами искусственного интеллекта и надеются, что уже через год извлечение данных из самых разных источников будет происходить без участия человека. Общая цель дальнейшего развития комплекса — активное вовлечение человеческого ресурса и накопленных знаний в процесс принятия решения с постепенным внедрением такого инструмента как инфоробот (кибер-мозг), который должен стать постоянным спутником специалиста нефтегазовой компании.

В реализации проекта участвует консорциум компаний, таких как RedSys, «Конкорд», IDSи их технологические партнеры. Они готовы предложить заказчикам единую платформу, на которой можно будет реализовать любое решение.

Полный текст статьи читайте на CNews